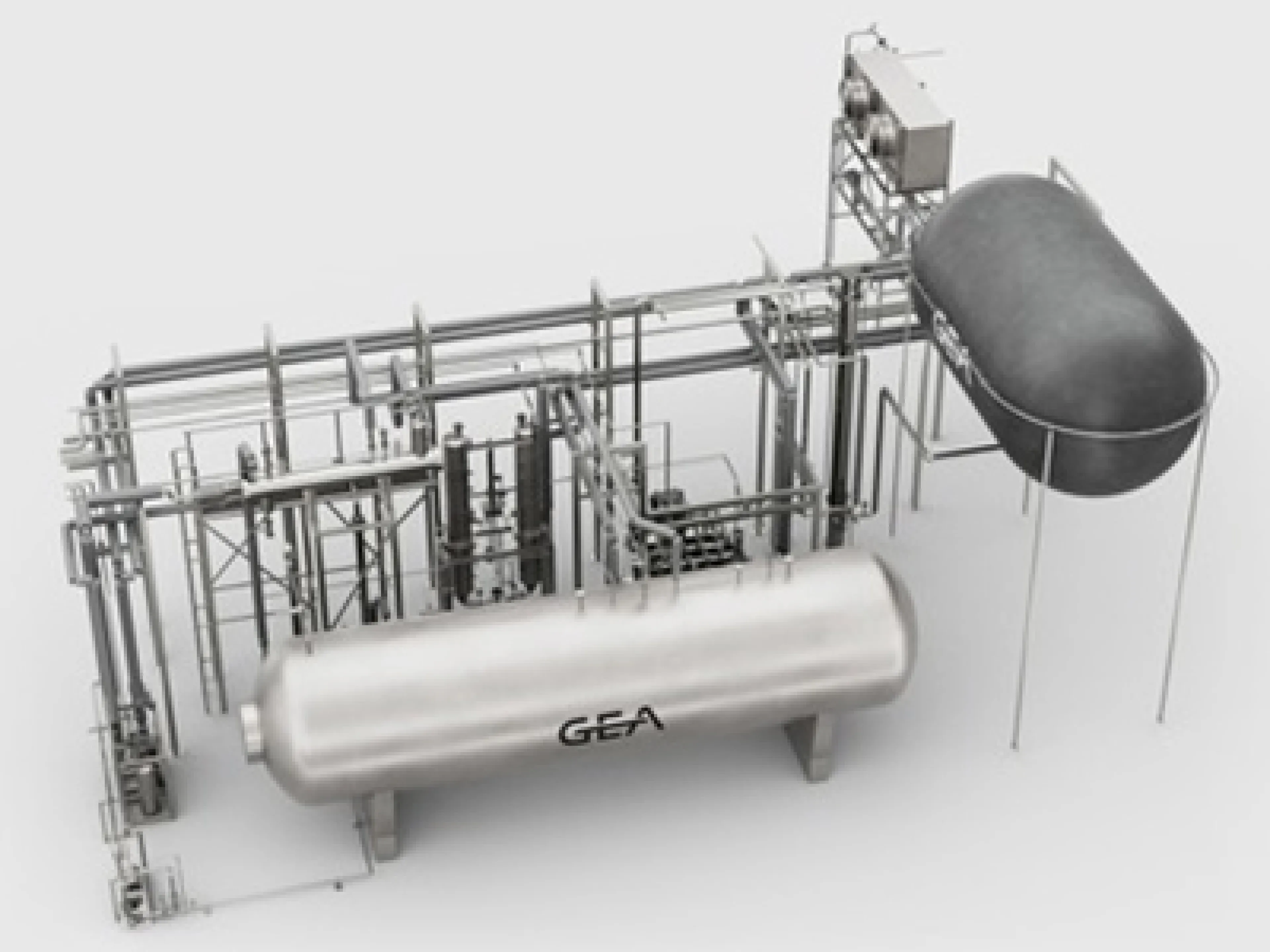

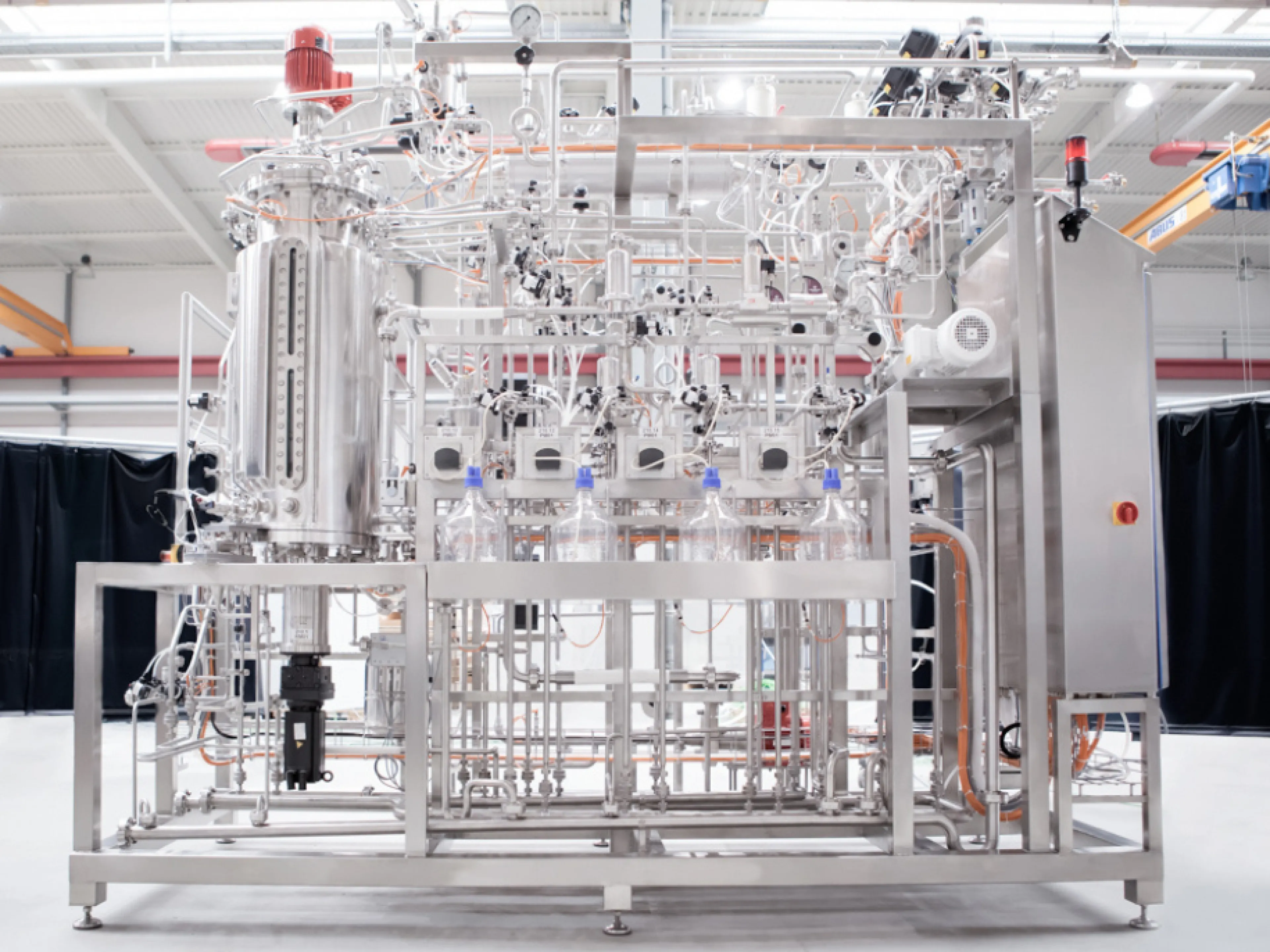

Mit zwei neuen digitalen Tools reduziert Gea den Wasser- und Stromverbrauch beim Reinigen von Membranfiltrationsanlagen um bis zu 50 Prozent. Das Software-Duo Gea Smart Filtration CIP und Gea Smart Filtration Flush greift automatisch in die Reinigungsprozesse ein, pulsiert die Pumpen und spült die Membranen individuell nach Echtzeit-Wasserqualität. Anlagen zur Membranfiltration trennen oder konzentrieren Stoffe ohne thermischen Stress.

Das Verfahren wird hauptsächlich in der Nahrungsmittelherstellung, der Milch- und auch New-Food-Industrie eingesetzt, um etwa Milchprotein- oder Fischkollagenisolate herzustellen. Bisher war die Reinigung der Anlagen zur Membranfiltration energie- und wasserintensiv: Verschiedene chemische Reinigungsmittel werden in die Anlage dosiert, eine bestimmte Zeit im Kreislauf gepumpt und anschließend mit Wasser ausgespült. Um weniger Wasser zu verwenden, nutzt Gea Smart Filtration Flush hingegen Sensoren, die ständig die Permeatqualität des Wassers beim Spülen messen. Statt vorab Spülintervalle und Wasservermengen pauschal festzulegen, stoppt die Software den Prozess wesentlich früher, sobald der Hygienegrad erreicht ist und die Reinigungsmittel ausgeleitet sind. Je nach Anlagenart, -größe und Wassereigenschaften reduzieren Betreiber den Frischwasserbedarf dadurch um bis zu 50 Prozent.

Wassersparende CIP-Optimierung verkleinert CIP-Infrastruktur

„Eine typische Molkeproteinkonzentration besteht aus zwei bis vier aneinander geschalteten Filtrationsanlagen, die nicht selten mehr als 100 Liter Wasser pro Reinigungsdurchlauf benötigen“, gibt Nils Mørk, Innovationsingenieur für Membranfiltration bei Gea, ein Beispiel. „Unsere Tests zeigen, dass wir in solch großen Anlagen bis zu 50.000 Liter Wasser pro Reinigung sparen können, in kleinen Produktionen 500 bis 700 Liter pro CIP.“ Zudem gilt: Wer weniger Wasser in den Prozess leitet, muss auch weniger Abwasser entsorgen. „Viele Hersteller können ihre Filtrationsanlagen nur sukzessive reinigen, weil die Spülung von Filtrationsanlagen oft die Leitungskapazität übersteigen. Das birgt ein potenzielles Sicherheitsrisiko für das Personal und kann den Produktionsbereich kontaminieren. Mit Smart Flush können wir den Wasserdurchfluss bei Spitzenlast eliminieren, weil wir die Druckschwankungen in der Wasserversorgung und das Überlaufen derAbflussleitungen deutlich reduzieren.“

Bis zu 50 Prozent weniger Energie durch pulsierende Pumpen

Das zweite Software-Modul Gea Smart Filtration CIP bewirkt, dass die Pumpen pulsierend und nicht durchgängig betrieben werden. Dadurch verbrauchen sie bis 50 Prozent weniger Strom während des CIP-Prozesses. Üblicherweise gilt, dass durch große Scherkräfte, also mechanisches Waschen mit starkem Spülstrom, die beste Reinigung erzielbar sei. Dafür ist während der CIP-Schritte der maximal zulässige Druckabfall über die Membranen nötig, mit entsprechend höherem Energieverbrauch.

Praxistests an verschiedenen Anlagen zur Membranfiltration

Gea-Tests bei verschiedenen Membrananlagen belegen, dass die Reinigungswirkung auch dann gegeben ist, wenn die Pumpe nur in kurzen Intervallen betrieben wird, sofern Zeit, Temperatur und Konzentration der Chemikalien konstant gehalten werden. „Was wir von Waschmaschinen kennen - Kleidung in der Trommel drehen, in Intervallen anhalten, das Reinigungsmittel wirken lassen - übertragen wir auf Membrananlagen“, erklärt Mørk. Im direkten Vergleich mit Anlagen im Standardpumpenbetrieb unter Volllast würden kleine Produktionsanlagen mit Gea Smart Filtration CIP fünf bis sieben Kilowattstunden pro Reinigung einsparen, so der Filtrationsexperte. Große Filtrationsanlagen benötigten aufgrund dieser Neuerung 60 bis 100 Kilowattstunden pro CIP-Prozess weniger elektrische Energie.