Steigende Energiekosten und hohe Produktanforderungen stellen die Lebensmittelindustrie vor neue Herausforderungen, besonders bei empfindlichen Prozessen wie der Trocknung. Gäubodenkräuter hat gemeinsam mit Harter seinen bestehenden gasbefeuerten Bandtrockner auf Wärmepumpentechnologie umgerüstet. Das Retrofit zeigt, wie sich bestehende Anlagen energieeffizient, produktschonend und wirtschaftlich modernisieren lassen, bei gleichzeitig hoher Prozesssicherheit und Förderfähigkeit.

Gäubodenkräuter aus Straubing verarbeitet Kräuter wie Petersilie und Schnittlauch, die aus regionalem Anbau stammen. Die Rohware wird geschnitten, getrocknet und anschließend an Lebensmittelhersteller in ganz Deutschland geliefert. Besonders die Trocknung von Lebensmitteln ist ein sensibler Prozess. Es geht darum, Wasser zu entziehen, ohne die wertgebenden Eigenschaften des Produkts wie Farbe, Aroma und Inhaltsstoffe zu beeinträchtigen. Bislang nutzte Gäubodenkräuter einen gasbefeuerten Bandtrockner mit sieben Bändern à zwölf Metern Länge. Pro Stunde wurden rund 1.250 Kilogramm Kräuter getrocknet, bei einer durchschnittlichen Temperatur von 100 Grad Celsuis. Der Energiebedarf lag bei 1.900 Kilowatt thermisch, bereitgestellt über fünf Gasbrenner.

Harter und Gäubodenkräuter rüsten Trockner auf Wärmepumpentechnik um

Mit steigenden Gaspreisen und zunehmender CO2-Belastung wurde der Betrieb immer unwirtschaftlicher. Geschäftsführer Richard Bachl entschied, nach energieeffizienten Alternativen zu suchen. Auf der Anuga Foodtec kam der Kontakt zu Harter zustande. Anstatt den funktionstüchtigen Trockner auszutauschen, entstand die Idee, ihn mit Wärmepumpentechnik umzurüsten. Damit realisierte Harter erstmals im Lebensmittelbereich ein Retrofit, während individuelle Neuanlagen nach Kundenanforderung schon lange zum Portfolio gehören.

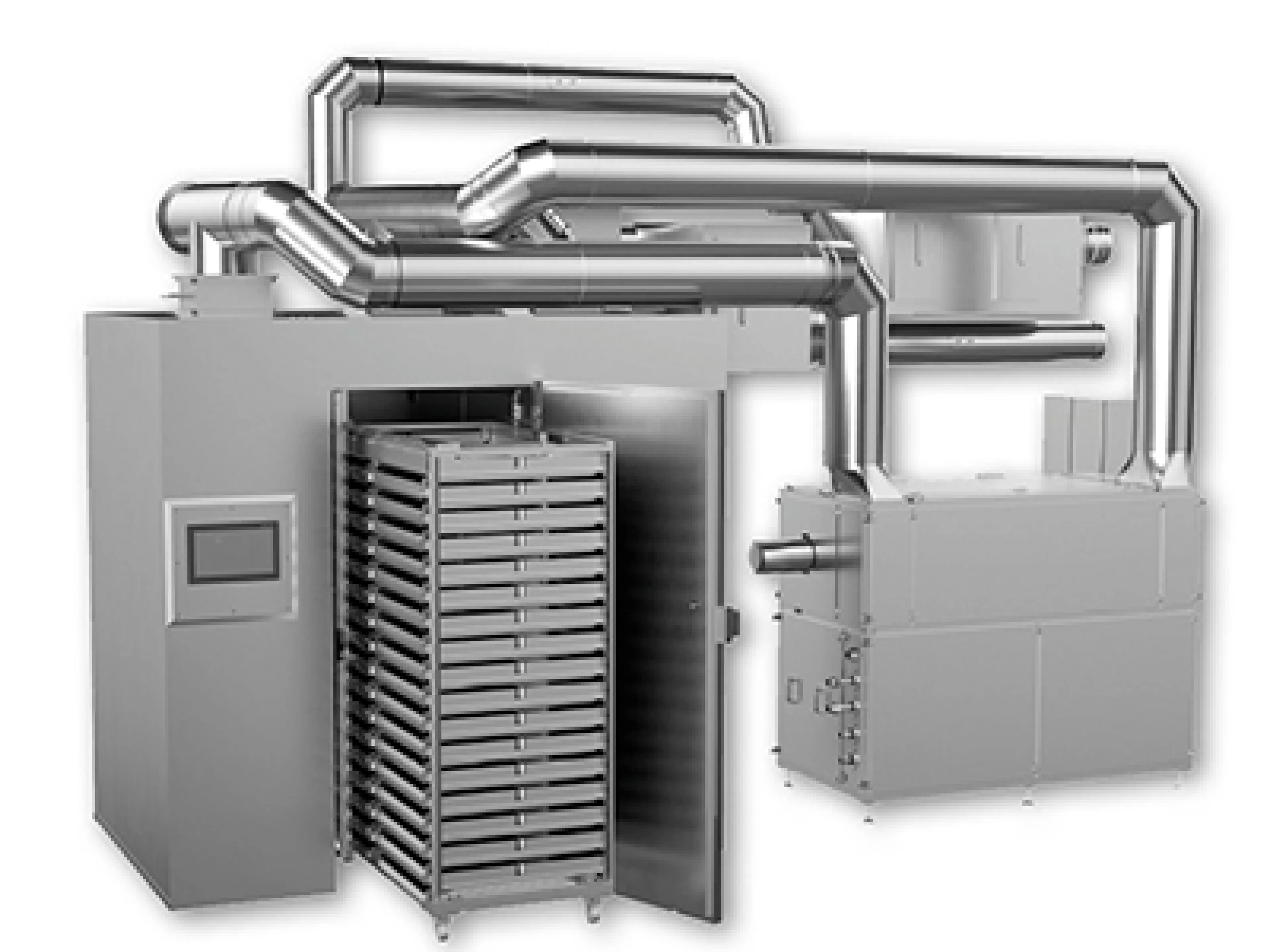

Infolgedessen wurden die Gasbrenner stillgelegt und durch fünf Wärmepumpenmodule ersetzt. Diese sind über isolierte Rohrleitungen mit der Trocknungsanlage verbunden. Die Module erzeugen die notwendige Prozessluft, entfeuchten sie im Kondensationsprozess und führen sie in den Kreislauf zurück. Seitdem arbeitet der Trockner abluftfrei, energieeffizient und unabhängig von klimatischen Bedingungen.

Gäubodenkräuter senkt Energieverbrauch im Trocknungsprozess um drei Viertel

Die Ergebnisse sind klar: Der Energieverbrauch sank um 74 Prozent von 1.900 Kilowatt thermisch auf 500 Kilowatt elektrisch. Gleichzeitig konnte die Prozesstemperatur auf 75 Grad Celsius abgesenkt werden. Die Kräuter behalten ihre intensive grüne Farbe, ihr volles Aroma und einen hohen Gehalt an wertgebenden Inhaltsstoffen. Empfindlichere Pflanzen wie Kapuzinerkresse werden sogar bei 40 Grad Celsius verarbeitet. Gerade für Produkte, die später in Arzneimitteln eingesetzt werden, ist die Schonung der Wirkstoffe entscheidend.

Auch im Betrieb selbst brachte die Umrüstung Vorteile. Die Filterbox, die zuvor nur im Stillstand gewechselt werden konnte, ist heute so integriert, dass der Austausch während des laufenden Betriebs möglich ist. Damit wurden Ausfallzeiten reduziert und die Anlagenverfügbarkeit erhöht.

Retrofit: Gäubodenkräuter rüstet auf Wärmepumpentechnik um

Der Weg zum Retrofit führte über das Technikum. Dort wurden zunächst Trocknungsversuche mit kleineren Mengen durchgeführt. So konnten Parameter wie Temperatur, Luftvolumenstrom und Luftführung exakt ermittelt werden. Anschließend fanden Vor-Ort-Tests in Straubing statt, bei denen die Kräuter direkt aus den Vorprozessen entnommen wurden. Diese Vorgehensweise stellte sicher, dass die Umstellung in der Praxis ohne Probleme funktionierte.

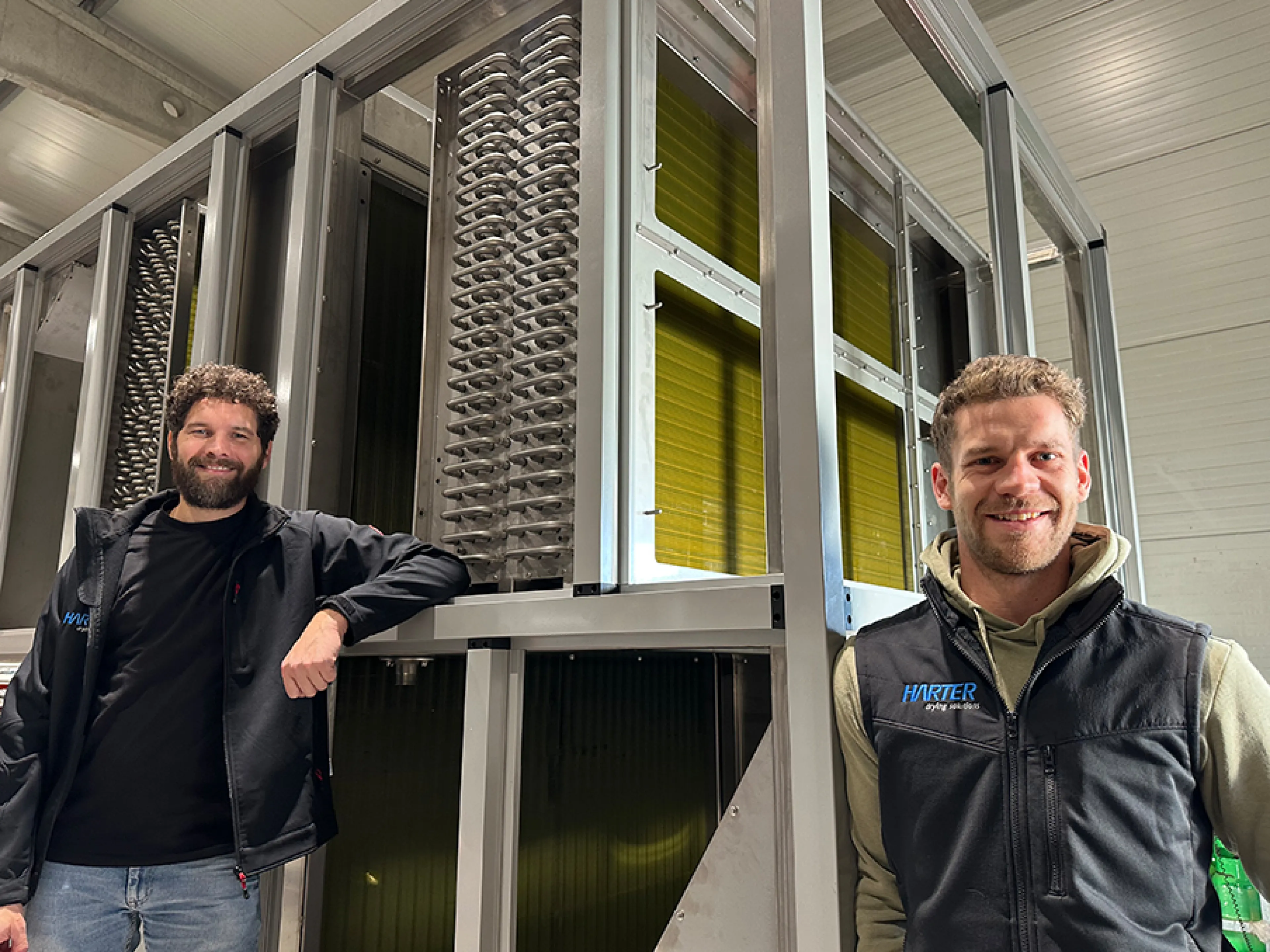

„Viele Hersteller haben gute Trockner im Einsatz und es gibt keinen Grund, daran zu rütteln“, erklärt Stephan Ortmann aus dem technischen Vertrieb von Harter. „Unter bestimmten Umständen ist es möglich, die bestehende Energiequelle abzuschalten und auf Wärmepumpentechnik umzurüsten.“ Welche Umstände dies sind, bleibt eine Einzelfallentscheidung. Lebensmitteltechnologe Fabian Baur ergänzt: „Zu viele Parameter spielen mit hinein. Deshalb prüfen wir jeden Fall sorgfältig im Technikum.“ Das Retrofit bei Gäubodenkräuter zeigt, dass Wärmepumpentechnologie nicht nur für Neuanlagen geeignet ist. Sie bietet auch für bestehende Systeme eine zukunftsfähige sowie ökologische, ökonomische und produktschonende Option.

Maßgeschneiderte Lösungen durch das Technikum

Das Technikum ist das Herzstück der Entwicklung bei Harter. Band-, Horden- und Trommeltrockner stehen dort in praxisgerechter Größe zur Verfügung. Kunden bringen ihre Produkte ein, um die optimalen Prozessbedingungen zu ermitteln. Dabei werden nicht nur Zeit und Temperatur geprüft, sondern auch strömungstechnische Größen. Luftvolumenstrom und Geschwindigkeit bestimmen, wie schnell und wie gleichmäßig ein Produkt trocknet. Die Luftführung entscheidet über die Homogenität der Ergebnisse. Eine gezielte Anströmung ist unerlässlich, um auch bei Schüttgütern gleichmäßige Ergebnisse zu erzielen. Darüber hinaus prüft das Technikum, ob Temperier- oder Kühlphasen erforderlich sind. Manche Produkte profitieren von gezielten Temperaturwechseln, andere erfordern eine sanfte Nachbehandlung. Die Wärmepumpentechnik kann diese Anforderungen flexibel integrieren.

Leihanlagen für Vor-Ort-Tests beim Kunden

Neben den Versuchen im Allgäu bietet Harter Leihanlagen an, mit denen Tests direkt beim Kunden möglich sind. In einigen Fällen werden auch individuelle Testtrockner konstruiert, die speziell für ein Projekt ausgelegt sind. So stellt Harter sicher, dass die Planung auf belastbaren Daten basiert und spätere Anlagen zuverlässig arbeiten.

Für die Lebensmittelindustrie ist dieses Vorgehen von hohem Wert. Die Trocknung ist ein Zusammenspiel aus Thermodynamik, Strömungsmechanik und Produktspezifik. Nur wenn alle Faktoren exakt aufeinander abgestimmt sind, entstehen reproduzierbare Ergebnisse mit gleichbleibender Qualität.

Förderung als krönender Abschluss

Die Wärmepumpentechnologie überzeugt nicht nur technisch, sondern auch wirtschaftlich. Bereits 2017 wurde sie in Deutschland, Österreich und der Schweiz als förderfähige Zukunftstechnologie eingestuft. Unternehmen, die in diese Technik investieren, können staatliche Zuschüsse beantragen, sowohl für Neuanlagen als auch für Retrofits wie bei Gäubodenkräuter. Dies reduziert die Investitionshürde erheblich. Hersteller profitieren doppelt: Sie sparen Energie und Betriebskosten, während Förderprogramme die Finanzierung erleichtern und Amortisationszeiten verkürzen.

Damit verbindet die Wärmepumpentrocknung ökologische, ökonomische und produktspezifische Vorteile. Sie schont die Produkte, ermöglicht eine sichere und abluftfreie Produktion, spart Energie und wird staatlich gefördert. Für viele Lebensmittelhersteller ist dies die ideale Kombination, um sich langfristig nachhaltig und wettbewerbsfähig aufzustellen.

Hintergrundinformationen zur Harter

Harter aus Stiefenhofen im Allgäu beschäftigt sich seit über 30 Jahren ausschließlich mit diesem Thema. Schon früh entwickelte das Unternehmen eine Kondensationstrocknung auf Basis einer Wärmepumpe. Was in den 1990er Jahren noch als ungewöhnlich galt, ist heute eine etablierte Technologie in zahlreichen Branchen. Über 2.000 Anlagen aus Stiefenhofen sind derzeit in den verschiedensten Bereichen im Einsatz, viele davon in der DACH-Region.

Seit einigen Jahren setzt auch die Lebensmittelindustrie verstärkt auf diese Technik. Der entscheidende Punkt: Das System arbeitet in einem lufttechnisch vollständig geschlossenen Kreislauf. Es entsteht keine Abluft. Damit werden die Produktionsräume nicht mit Feuchtigkeit belastet, Maschinen und Materialien bleiben geschützt, und das Betriebsklima bleibt konstant. Zugleich bleiben Optik, Aroma und Inhaltsstoffe der Lebensmittel weitgehend erhalten.

Die eingesetzte Luft bleibt konstant trocken und ungesättigt. Sie nimmt die Feuchtigkeit der Produkte auf und gibt sie im Kondensationsprozess wieder ab. Durch diesen physikalischen Ansatz ist es möglich, Lebensmittel bei Temperaturen zwischen 20 und 75 Grad Celsius zu trocknen, deutlich niedriger als viele herkömmliche Verfahren. Das Ergebnis: eine produktschonende Entfeuchtung bei gleichzeitig hoher Energieeffizienz. Im Vergleich zu konventionellen Verfahren lassen sich Energieeinsparungen von bis zu 75 Prozent erzielen, bei gleichbleibend hoher Prozesssicherheit. Der Nutzen ist vielschichtig: Nährstoffe bleiben erhalten, Farben bleiben stabil, Aromen werden nicht ausgetrieben. Gleichzeitig reduziert sich der Energieverbrauch, da die Wärmepumpe die eingesetzte Energie kontinuierlich nutzt.

Harter bietet verschiedene Bauarten an, angepasst an Produkt und Prozess. Bandtrockner eignen sich für kontinuierliche Linien, die große Mengen verarbeiten. Trommeltrockner sind vor allem bei kleineren Chargen oder bei Produkten interessant, die durch eine leichte Bewegung während der Trocknung gleichmäßiger entfeuchtet werden. Hordentrockner wiederum bieten die Möglichkeit, sowohl Schüttgüter als auch Produkte in Einzellagen flexibel zu verarbeiten. Allen Systemen gemeinsam ist die Integration der Wärmepumpentechnik.

Autor

Stephan Ortmann

Technical Sales bei Harter