Wenn sich die Getränkebranche zur diesjährigen Drinktec trifft, gibt es einiges zu diskutieren: Rohstoffknappheit, explodierende Energiekosten, Klimawandel, Konsumtrends. Gea will sich mit technischen und digitalen Lösungen einbringen, die der Branche helfen, ihre Produktionen nachhaltig und resilient auszurichten. Der Maschinen- und Anlagenbauer zeigt, wie sich Produktionslinien hybrid und hochvariabel ausstatten lassen, um kleinere Mengen, schnellere Wechsel und eine höhere Produktvielfalt realisieren zu können. „Die Drinktec findet zum richtigen Zeitpunkt statt, denn selten zuvor haben sich gesellschaftliche Entwicklungen so stark auf den Getränkemarkt ausgewirkt“, sagt Ilija Aprcovic, CEO Liquid and Powder Technologies Division. „Die gute Nachricht ist: Wir bei Gea helfen unseren Kunden, diese Hürden zu nehmen. Auf der Drinktec zeigen wir deshalb, wie Gea Anlagen in Hinblick auf Effizienz und Nachhaltigkeit trimmt - und auch Verbrauchertrends berücksichtigt.“

Auf der Messe rücken die Anlagen den Wasserbedarf in Verarbeitungsprozessen in den Fokus, ein für die Getränkefertigung akutes Thema. Sie fügen sich in die übergeordneten Klimaziele des Konzerns ein, die Wasserrückgewinnung und -aufbereitung in industriellen Prozessen bis hin zur Wasserneutralität zu fördern. Bis 2030 möchte Gea vor allem für neue Reinigungstechnologien Optionen entwickeln, die ohne Trinkwasserentnahme auskommen.

Das Unternehmen unterstützt Kunden dabei, ihre Klimaziele zu erreichen und die immer strengeren Vorschriften in Bezug auf Emissionen, Wasserverbrauch und Abfallentsorgung zu erfüllen, indem Technologieexperten Prozesse ganzheitlich betrachten. Sie schärfen den Blick für jede Komponente und jeden Parameter und gleichzeitig für das übergeordnete Zusammenwirken in der Prozessplanung. Um sowohl neue als auch Bestandsanlagen nachhaltig zu gestalten, agiert das Unternehmen nach dem Prinzip der Sustainable Engineering Solutions. Damit können Produktionsanlagen nicht nur energiearm oder sogar CO2-neutral ausgerichtet, sondern auch andere Themen wie Wasserverbrauch, Reststoffe, Verpackungen etc. berücksichtigt werden. Diesen Ansatz realisierte Gea erfolgreich in der ersten klimaneutralen Saftfabrik des Kunden Innocent in Rotterdam.

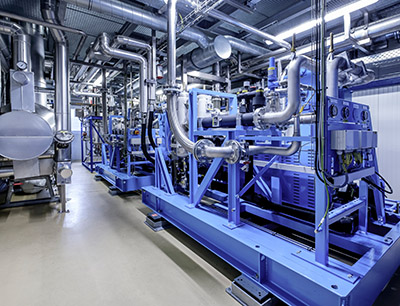

So wie Wärme rückgewonnen werden kann, ist dies auch für CO2 aus der Gärung in Brauereien oder Destillerien möglich. Parallel zu den Klimaschutzbestrebungen der Branche macht die CO2-Bepreisung für Emittenten die Suche nach einer CO2-umnutzenden Technologie dringend. Durch die Ukraine-Krise nimmt das Thema zusätzlich Fahrt auf, weil industriell gefertigtes CO2, ein Nebenprodukt der Futtermittelproduktion, kaum noch erhältlich ist. Die Lösung zur CO2-Rückgewinnung hilft Produzenten zum einen, CO2 zu nutzen statt zu emittieren und aus der Not eine Tugend zu machen. Zum anderen gibt sie Versorgungssicherheit für die Karbonisierung. Biogenes Kohlendioxid aus eigenen Gärtanks bietet höchste Reinheit, die für die Qualität des Endprodukts maßgeblich ist. Mit der Stripping-Technologie kann Gea selbst CO2 in Lebensmittelqualität aus frühen Vergärungsphasen zurückgewinnen. Für Destillerien beispielsweise, die CO2 der die Fermentation gewinnen, aber nicht in eigenen Produkten einsetzen können, lässt sich so ein attraktives Nebenprodukt für den weiteren Verkauf gewinnen.

Die Nachfragedynamik und der wirtschaftliche Druck verkürzen die Innovationszeiten für Hersteller in der Produktentwicklung und machen damit die Flexibilität und Produktivität von Anlagen zu den drängendsten Punkten auf der Agenda. Die Corona-Pandemie hat gezeigt, dass diejenigen die Nachfrageeinbrüche am besten verkrafteten, deren Produktionsanlagen flexibel andere Getränke verarbeiten konnten. Gea‘s Ansatz für holistische Engineering-Konzepte sowie Möglichkeiten der Just-in-time-Produktion helfen, sich für den Trend nach hoher Dynamik zu wappnen.

Für Brauereien, die bereits über ein Sudhaus zum Herstellen der Zuckerbasis und Technik zum Fermentieren, Mischen, Karbonisieren und auch Abfüllen verfügen, ist jede Erweiterung möglich. Ein Beispiel für die Flexibilität der Anlagen ist die Gea Aroma Plus Entalkoholisierungsanlage, die den Alkoholgehalt in Bier auf bis zu <0,0 Prozent reduziert. Diese Anlage wird ebenso für andere alkoholfreie Getränke wie 0,0-prozentiges Cider eingesetzt. Gleichzeitig kann die anfallende alkoholische Base als Grundlage für hybride Produkte dienen, in diesem Fall für alkoholhaltige Trendgetränke. Sie laufen Just-in-time über Inline-Ausmischanlagen wie die Gea Dicon. Abgerundet wird das Portfolio über den multifunktionalen Füller Gea Visitron Filler All in One, der dem Wunsch nach kurzen Umrüstzeiten für Gebinde Rechnung trägt. Sie finden Gea auf der Drinktec 2022 in Frankfurt am Main in Halle A3, Stand 373.