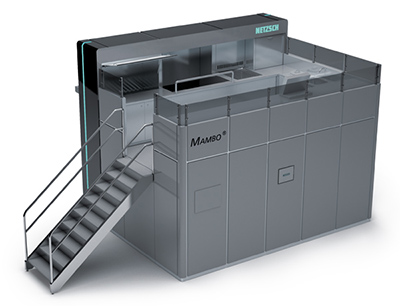

Netzsch Confectionery hat einen wichtigen Schritt in die Zukunft getan: Auf der diesjährigen Interpack in Düsseldorf hat das Maschinenbauunternehmen aus Selb erstmals seine Produktionsanlage Mambo präsentiert. Die neue Anlagenkonfiguration ist vollständig geschlossen und besteht aus aufeinander abgestimmten Maschinenkomponenten mit integrierten Reinigungsabläufen.

Hygiene und Produktsicherheit lauten die Determinanten, die die Herstellung von Confectionery-Massen künftig maßgeblich bestimmen. Die Rezepturen diversifizieren zunehmend, gleichzeitig sinken die Stückzahlen der einzelnen Produktvarianten. Eine unkomplizierte, aber gründliche innere Reinigung der Anlagen entscheidet deshalb mehr denn je über die Wettbewerbsfähigkeit der Massenhersteller.

Zweistöckiger Aufbau und getrennte Bereiche

Mit seiner Prozessanlage Mambo und ihrem integrierten Konzept hat Netzsch Confectionery die höchst möglichen Qualitätsstandards und Hygieneansprüche im Fokus. Die Anlagenkomponenten sind vollständig eingehaust und arbeiten permanent unter leichtem Überdruck. Dadurch verschmutzen sie weder von außen noch können Fremdpartikel in den Produktionskreislauf eindringen. Die Mambo ist zweistöckig aufgebaut und bietet auf einer Grundfläche von knapp 13 Quadratmeter Platz für alle benötigten Aggregate. Dabei sind die Bereiche Rohstoffbeschickung und Produktion strikt getrennt: Auf der einen Längsseite sind der Vorratstank für Fette und der Mischbehälter positioniert, auf der anderen Rührwerksmühle, Ansatzbehälter und Entlüfter.

Diese Trennung setzt sich im ersten Stockwerk fort und erfüllt damit Hygienevorgaben bereits auf der Bedienebene: Von der einen Seite aus wird die Anlage beschickt, von der anderen gesteuert. Die Schmelzeinrichtung für das Fett und der Einzugstrichter für die Rohstoffe sind direkt oberhalb der Behälter angeordnet. Eine kleine Scherenbühne dient als Lift und stemmt die verpackten Zutaten in den ersten Stock, so dass der Bediener mit einer körperschonenden Seitwärtsbewegung auskommt. Auf der anderen Längsseite sind Steuerung und Schaltschränke untergebracht, auf der geschlossenen Querseite Tank und Einfüllöffnung für Additive sowie die Vakuumpumpe des Entlüfters.

Unkomplizierte, schnelle Reinigung möglich

Ebenso entscheidend für hohe Produktsicherheit ist eine unkomplizierte und schnelle, aber nichtsdestoweniger gründliche innere Reinigung: Je öfter, desto besser. Eine gute Voraussetzung für kurze Intervalle ist das Rohrleitungssystem der Mambo, das ihre Komponenten miteinander verbindet. Aufgrund der kompakten Bauweise der Anlage ist die Rohrleitung 20 bis 30 Prozent kürzer als bei anderen Anlagen vergleichbarer Größenordnung, bemerkt Theron W. Harbs, Geschäftsführer von Netzsch Confectionery und geistiger Vater der Mambo und weist in diesem Zusammenhang auf ein weiteres Konstruktionsdetail hin: „Sowohl bei den Komponenten als auch bei den Rohrleitungen haben wir konsequent Toträume vermieden.“

Reinigung nach jedem Produktansatz

Nach jedem Transfervorgang werden die Leitungen über ein Molchsystem mit zwei Kreisläufen gereinigt. Der eine Kreislauf führt von der Schmelzeinrichtung über den Misch- zum Prozessbehälter und zurück zur Basisstation. Der zweite Kreislauf beginnt bei der Auslassöffnung des Ansatzbehälters, führt über den Entlüfter und die Rührwerksmühle zum Einlass des Prozessbehälters und von dort über den Speichertank für das Reinigungsfett zurück zur Basis. Im gleichen Rhythmus erfolgt eine Vorreinigung von Mischbehälter und Prozessbehälter zwar mit den zur Produktion ohnehin benötigten Fetten. Sie werden rezepturabhängig dosiert und vor der Befüllung sowie nach der Entleerung dem Behälter automatisch über Sprühsysteme zugeführt. Dadurch wird der Behälter bei jedem Ansatz gereinigt, ohne zusätzliche Rohstoffe oder Reinigungsmittel einzusetzen.

Verringerter Zeitaufwand bei Produktwechsel

Durch die regelmäßige und in den Produktionsprozess integrierte Reinigung der gesamten Anlage verringert sich auch der Zeitaufwand im Falle eines Produktwechsels drastisch. Im CIP-Modus (Cleaning in Place) werden nur noch geringe Mengen Fett, das ohnehin Bestandteil der betreffenden Confectionery-Masse ist, in definierten Sequenzen durch alle Komponenten der Anlage gepumpt. Für diesen Vorgang genügen insgesamt 25 bis 100 Liter, die in einem späteren Produktionslos weiter verwendet werden können. Der Zeitaufwand geht je nach Größe der Anlage von mehreren Stunden auf wenige Minuten zurück; sie muss dazu weder zerlegt noch manuell gereinigt werden.

Mit dem innovativen Konzept der Mambo schafft Netzsch Confectionery die Quadratur des Kreises: Hygienestandard und Produktsicherheit liegen deutlich höher als bislang, gleichzeitig sinken Zeit- und Kostenaufwand für die Herstellung von Confectionery-Massen erheblich. Theron Harbs zieht die Konsequenz: „Damit bieten wir den Herstellern einen Ausweg aus der bisherigen Schere zwischen ökonomischer Produktion und kleinen Losgrößen.“