In Tablettenform lassen sich Inhaltsstoffe besonders leicht dosieren und kostengünstig herstellen. Verpresste Nahrungsergänzungsmittel sind zudem lange haltbar und platzsparend. Nun setzt sich mit Continuous Manufacturing ein spezielles Verfahren immer stärker durch, für das eine neuartige Dosier-Misch-Einheit zur Verfügung steht. Sie führt verschiedenste Ausgangsmaterialien präzise in einen kontinuierlichen Fluss.

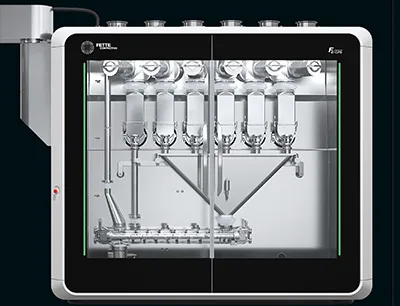

Gesundheitsbewusstsein und präventive Medizin liegen weltweit im Trend - damit auch Nahrungsergänzungsmittel (kurz NEM), etwa zur Versorgung mit Vitaminen und Mineralstoffen. Insgesamt wurden laut dem Lebensmittelverband in Deutschland von April 2021 bis März 2022 rund 241 Millionen Packungen Nahrungsergänzungsmittel verkauft. Der Umsatz stieg dabei um fünf Prozent von 1,7 auf fast 1,8 Milliarden Euro. Nun steht der NEM-Branche mit der Dosier-Misch-Einheit FE CPS eine neue Produktionstechnologie von Fette Compacting zur Verfügung, die auf kontinuierliche Direktverpressung setzt und hierbei völlig neue Wege geht.

Nahrungsergänzungsmittel im Continuous Manufacturing herstellen

Die grundsätzlichen Vorzüge des Continuous Manufacturing sind für NEM-Hersteller weitreichend: Integrierte Prozesse machen das Verfahren im Vergleich zur Batch-to-Batch-Produktion deutlich effizienter und prozesssicherer. Auch hinsichtlich Investitions- und Betriebskosten bestehen im Falle der FE CPS Vorteile, die aus einem schlanken, platzsparenden Design und einer einfachen Bedienung resultieren. Zudem profitieren Hersteller von kürzeren Vorlaufzeiten, flexiblen Chargengrößen und einer Echtzeit-Inprozesskontrolle. Alles in allem führt die kontinuierliche Fertigung zu einer höheren Produktqualität, während sich zugleich die Dauer bis zur Markteinführung neuer Produkte deutlich verkürzt.

Der Weg zur FE CPS ist das Ergebnis einer Vielzahl von Konstruktionsentscheidungen und einem präzisen Zusammenspiel von Technologien und Prozessen. Ein Blick auf die einzelnen Komponenten und Arbeitsschritte zeigt, welche Faktoren den Unterschied machen.

Vielseitigkeit durch „Quality by Design“

Fette Compacting hat beim Continuous Manufacturing viele Abläufe und technische Aspekte neu gedacht. Ausgangspunkt war ein Quality-by-Design-Ansatz, mit dem sich verschiedene material- und prozessbezogene Szenarien erproben ließen. Dieser Ansatz trug maßgeblich zu einem vielseitigen Design bei. Letztlich ging daraus die neue Dosier-Misch-Einheit hervor, die bis zu sechs pulverförmige Ausgangsmaterialien genau dosieren, mischen und an den nachgelagerten Tablettierprozess übergeben kann. So entsteht zusammen mit einer Rundläufertablettenpresse und einem zentralen Bedienterminal eine vollständige kontinuierliche Direktverpressungslinie, die auf nur einer Ebene in bestehende Produktionsräume integrierbar ist. Der variable Durchsatzbereich zur Verarbeitung von Inhaltsstoffen liegt bei fünf bis 200 Kilogramm pro Stunde.

Anspruchsvolle Rohmaterialien reibungslos transportieren

Im Rahmen der Entwicklung stellten die Experten von Fette Compacting zunächst die Zufuhr auf den Prüfstand. Sie ist ein kritischer Schritt der kontinuierlichen Tablettenproduktion, da sie den Grundstein für einen ordnungsgemäßen Betrieb der gesamten Anlage legt. Hintergrund ist, dass bei der Herstellung der Arznei- und Nahrungsergänzungsmittel oftmals Pulver mit besonderen Eigenschaften zum Einsatz kommen. Sie machen unter anderem durch ihre spezifische Dichte, Fließfähigkeit, Kohäsion oder Adhäsion die Nachfüllung anfällig für unerwünschte Pulverphänomene wie Anhaftungen oder Brückenbildungen.

Hier sorgt bei der FE CPS ein spezielles Design für einen störungsfreien Betrieb. So wurde für die Öffnungen der Materialzufuhr von einzelnen Zutaten oder Vormischungen ein automatisches Nachfüllsystem (Automatic Refill System, ARS) entwickelt, bei dem spezielle Schnecken zum Einsatz kommen und das damit selbst anspruchsvolles Rohmaterial zuverlässig und gleichmäßig in den Dosierprozess befördert. Die automatische Dosierung übernehmen bis zu sechs gravimetrische (Loss-in-Weight, LiW) Pulverdosierer. Die erforderliche Fördermenge errechnet die Steuerung der Dosierer durch Kombination der hinterlegten Materialkonzentration mit dem erforderlichen Anlagendurchsatz. Doppelschnecken dosieren das Material anschließend mit minimaler Zufuhrvariabilität in den nächsten Prozessschritt.

Optimale Ergebnisse durch entkoppelte Mischzonen

Bei konventionellen horizontalen Mischern entsteht in der Regel im Zwischenbereich eine tote Mischzone. Das Design der FE CPS umgeht diesen Effekt durch zwei aufeinanderfolgende, aber voneinander entkoppelte Mischzonen. Jede Zone verfügt über zwei Einlassöffnungen mit einer Kombination von Fallrohren und Übergabetrichtern. Durch diese Konstruktion sind Mischprozesse mit hoher und niedriger Scherenergie in einem einzigen Mischer möglich. Dies sorgt für optimale Mischergebnisse für die individuellen Rezepturanforderungen. Welcher Auslass des Dosierers mit welchem Einlass des Mischers verbunden ist, legt die spezifische Trichterkombination legt. Verschiedene Trichterkonfigurationen sorgen hierbei für eine große Flexibilität. So lässt sich für jeden Inhaltsstoff die individuelle Mischzeit festlegen und für ein breites Spektrum an Nutrition-Rezepturen die jeweils bestmögliche Prozesseinstellung erreichen.

Meilenstein in der Prozessanalyse

Eine weitere Besonderheit ist die Prozessanalysetechnik: Die Sensorik wird nun vollständig in die Anlage und deren Steuerung integriert (embedded Process Analytical Technology, ePAT). Dies reduziert den Aufwand für die Einrichtung und den Betrieb. Hochentwickelte Sensoren in den Prozesseinheiten überwachen permanent die wichtigsten Qualitätsmerkmale, wobei die Messung im Produktfluss erfolgt. Dies erlaubt eine unmittelbare Kontrolle des Produktionsprozesses. Die Sensorspektrometer sind direkt mit dem Controller der Maschine verbunden und überwachen per Nahinfrarotspektroskopie (NIRS) die Produktqualität auf Basis sowohl von chemischen als auch von physikalischen Eigenschaften in Echtzeit.

Die NIRS ist imstande, im Spektralbereich von 750 bis 2.200 Nanometern die meisten Inhaltsstoffe durch ein tiefes, aber beschädigungsfreies Eindringen der Strahlen zu erfassen. Das bedeutet: ultrakurze Messzeiten, auch bei den großen Probenmengen der kontinuierlichen Direktverpressung. Das System hat sich als besonders robust erwiesen und lässt sich werkzeugfrei ein- und ausbauen. Das Human-Machine-Interface der Tablettenpresse übernimmt hierbei die zentrale Steuerung.

Je nach Ziel der Nutrition-Hersteller kommen die Sensoren am Auslass des Mischers, am Einlass der Tablettenpresse oder der Fill-O-Matic zum Einsatz. Am Tablettenauswurf lässt sich zudem die Inhaltsstoffkonzentration von Tabletten vollständig erfassen und die Aussortierung einzelner Tabletten durchführen. Bei einer aktiven Produktion stehen in der Regel ein bis zwei Messpunkte für die Qualitätskontrolle im Fokus, wohingegen für die Forschung und Entwicklung mehrere Messpunkte der Anlage bestückt werden. Dadurch lassen sich möglichst viele Daten erfassen und die Prozesse umfassend analysieren.

Pulverförderung auf einer Ebene

Üblicherweise wird die Pulvermischung bei konventionellen Maschinen mithilfe der Schwerkraft zum Einlass der Tablettenpresse befördert. Ein solcher Aufbau erfordert jedoch hohe Produktionsräume. Bei der FE CPS befördert hingegen ein speziell entwickeltes Transportsystem das Produkt auf nur einer Raumebene per Dichtestromförderung ohne Entmischungsgefahr. Hierbei transportiert ein Förderschlauch die Mischung flexibel und störungsfrei über eine Strecke von bis zu zehn Metern zum Einlass der Tablettenpresse. So können sich die FE CPS und die Tablettenpresse auch in getrennten Räumen befinden. Die Installation in eine bestehende Produktionsanlage ist dadurch ohne größere Umbauten möglich.

Flexibel für NEM-Bereich

Ob Nahrungsergänzungsmittel oder auch Süßwaren: In der Nutrition-Produktion stehen Tabletten an der Spitze. Bei deren Herstellung ist Fette Compacting mit mehreren Tausend installierten Maschinen weltweit führend. Mit der FE CPS gelang es ihren Entwicklern über eine ganzheitliche Betrachtung des Produktionsprozesses, einzelne Schritte und Technologien so anzupassen, dass die kontinuierliche Direktverpressung auch im Bereich der Nahrungsergänzungsmittel mit einem schlanken Design, hoher Qualität und maximaler Flexibilität möglich ist. Außer der Tablettenverpressung ist hierbei auch die Kapselbefüllung oder eine Trocken- oder Nassgranulation möglich. Zahlreiche Produktversuche mit Kunden haben die einfache Einrichtung, hohe Produktqualität und konstante Durchsatzleistung bereits bestätigt.

Kontakt:

Dr. Marten Klukkert

Vice President Customer Development Center bei Fette Compacting