In der Getränkeindustrie steigt die Bedeutung effizienter und ressourcenschonender Trenntechnik. Hersteller sehen sich heute verstärkt mit Anforderungen an Hygiene, Produktqualität und Nachhaltigkeit konfrontiert. Vor diesem Hintergrund hat Gea bereits im Herbst auf der Drinktec 2025 eine neue Generation von Separatoren vorgestellt. Beim vorgestellten Separator „GSI 260 Skid“ setzt der Maschinenbauer erstmals auf ein sogenanntes Kinetic Edge Design, das eine visuelle wie funktionale Abgrenzung zur Vorgängergeneration darstellt. Innen kommt ein Direktantrieb zum Einsatz, kombiniert mit modularer Ausstattung und gezielten Effizienz-Features.

Größere Klärfläche für effiziente Separator-Prozesse

Die Trommel- und Tellergeometrie des „GSI 260 Skid“ wurde für Getränke-Anwendungen optimiert. Dadurch erhöht sich die Klärfläche markant und ermöglicht die schnellere Abscheidung von feinsten Partikeln, etwa bei der Jungbierklärung, beim Polishing vor Filtration oder bei der Würzeklärung. Für Brauereien bedeutet das mehr Produktausbeute und geringere Prozessverluste.

Hygienische Auslegung reduziert Wartungsaufwand

Zur Optimierung der Betriebssicherheit ersetzt die Twin-Hydrohermetic-Technologie herkömmliche Dichtungen durch zwei Wasserbarrieren mit CO2-Zwischenraum. Auf diese Weise bleibt der Sauerstoffeintrag praktisch unter fünf ppb, wodurch Geschmack und Haltbarkeit empfindlicher Getränke geschützt werden. Zudem vereinfacht das Skid-Design die Reinigung und reduziert die Inbetriebnahmedauer.

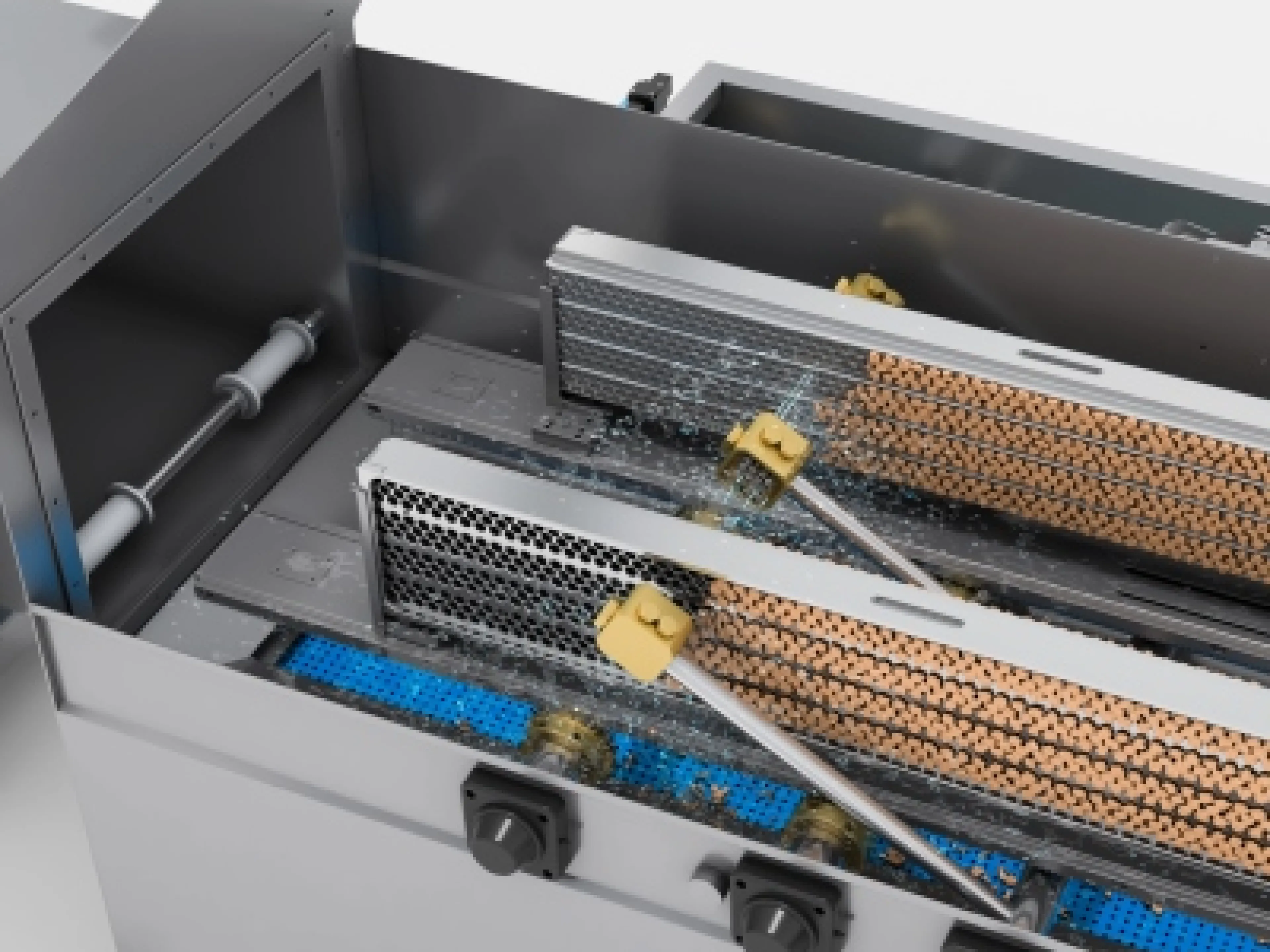

Direktantrieb im Separator verkürzt Stillstandszeiten

Der integrierte Synchron-Direktantrieb erreicht einen höheren Wirkungsgrad gegenüber herkömmlichen Flachriemenantrieben. Die modulare Austauscheinheit lässt sich wie eine Schublade entnehmen, sodass Stillstandszeiten im Servicefall spürbar sinken, laut Hersteller um etwa sechs Stunden.

Separator mit Fokus auf Ressourceneffizienz

Ein zentrales Merkmal ist die Wasser- und Energieeinsparung. Die sogenannte „Centrifuge Water Saving Unit“ reduziert den Frischwasserbedarf um bis zu 99,9 Prozent. Gleichzeitig minimiert das „EngyVac“-System den Luftwiderstand in der Trommel und senkt somit den Antriebsenergiebedarf. Selbst ohne Zusatzmodule erreichen Anlagenbetreiber deutliche Einsparpotenziale durch intelligente Sensorsteuerung.

Steuerung und Datennutzung beim Separator

Die Steuerung des „GSI 260 Skid“ erfolgt über die Plattform „X-Control“. Ferner ist eine Anbindung an das Dashboard „InsightPartner Separation KPIs“ vorgesehen, wodurch Produktions- und Verbrauchsdaten in Echtzeit verfügbar werden – etwa Energieverbrauch, Trübung, Produktionsvolumen oder CIP-Zyklen.

Fazit: Modularität für unterschiedliche Getränkeprozesse

Mit dem „GSI 260 Skid“ zeigt Gea eine zukunftsorientierte Separator-Lösung, die sowohl Leistungsfähigkeit als auch Nachhaltigkeit adressiert. Die Verknüpfung von Effizienz, Hygiene und digitaler Steuerung positioniert das System für moderne Getränkeproduktionen. Durch seine modulare Bauweise eignet sich der Separator sowohl für mittelgroße als auch große Brauereien sowie Hersteller von Wein, Tee oder pflanzlichen Getränken. Die Flexibilität ermöglicht eine Anpassung an verschiedene Prozesse und Produkttypen.