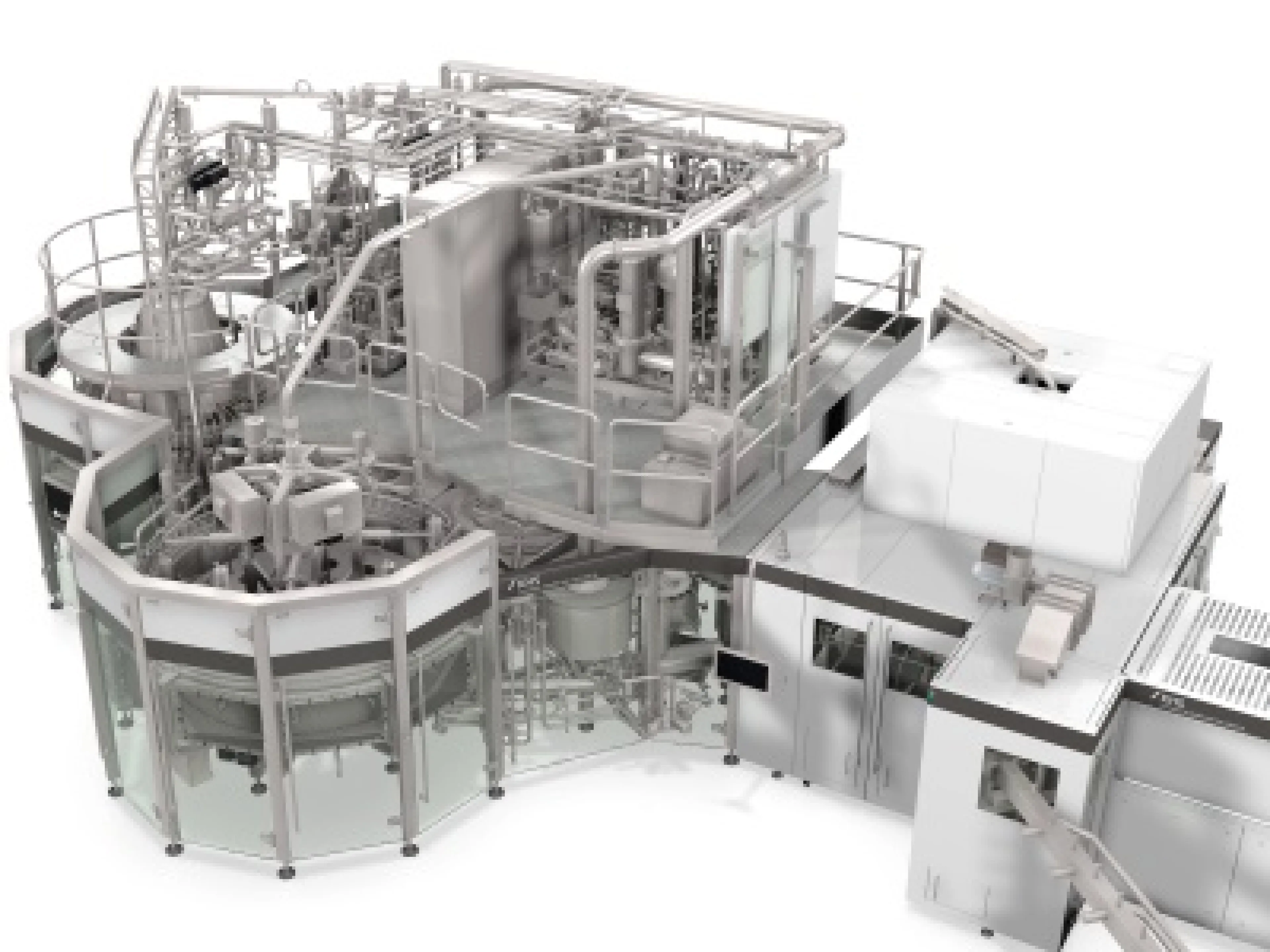

Mit dem KHS Innopet Triblock hat die KHS-Gruppe eine Abfüll- und Verpackungslösung für PET-Flaschen auf den Markt gebracht, die drei Anlagen, nämlich eine Streckblasmaschine, einen Etikettierer und einen Füller, integriert. Mit dem durchgängigen Neck-Handling ermöglicht der Hersteller zusätzlich die Verarbeitung von Lightweight-PET. So kann beispielsweise eine 0,5 Liter-Flasche mit deutlich unter acht Gramm Material hergestellt werden.

„Seit Jahren beobachten wir einen zunehmenden Trend zur Verblockung, wobei die Einzelmaschinenlösung durchaus bei einigen Anwendungen weiterhin profunde Vorteile besitzt. Gleichzeitig forschen wir beständig an neuen Innovationen“, erzählt Frank Haesendonckx, Leiter Sales and Technology bei KHS am Standort Hamburg. Ihn verwundert der Trend nicht, denn vor allem die konventionellen Luftförderstrecken seien relativ fehleranfällig. Hinzu käme, dass für viele Unternehmen der Platzbedarf in den vergangenen Jahren ein kritischer Faktor geworden und ohnehin ein Trend in Richtung kompaktere Linien zu verzeichnen sei.

Die Verblockung bringt zudem viele Vorteile: Das Flaschenhandling ist einfacher, die Effizienz und die Hygiene steigt deutlich, Luftförderstrecken entfallen. Neu ist die Möglichkeit, auch einen Labeller in den Block zu integrieren und so den kompletten Behältertransport von der Flaschenherstellung bis zum Etikettierprozess innerhalb einer Maschine abzuwickeln. Das spart nicht nur Platz, sondern auch Energie sowie Personalkosten, weil die Lösung dank der geringen Strecken zwischen den einzelnen Maschinen von einer Person bedient werden kann.

Kunden setzen auf kompakte Produktionslinien

„Zunehmend mehr Kunden wünschen sich darum kompaktere Linien“, sagt Haesendonckx. Er erklärt, dass der KHS Innopet Triblock in erstaunlich kurzer Zeit entstand: „Weil wir unsere bewährte Technik als Ausgangspunkt nutzen konnten, kamen wir in der Entwicklung sehr schnell zu überzeugenden Ergebnissen.“ Die hervorragende standortübergreifende Zusammenarbeit zwischen der Fülltechnik in Bad Kreuznach, der Ettikettiertechnik in Dortmund und der Streckblastechnik aus Hamburg haben maßgeblich zum Erfolg der Entwicklung beigetragen.

Das Resultat dieses Prozesses besteht aus dem energieeffizienten Streckblas-Füllblock KHS Innopet Blofill, ergänzt um die Etikettierfunktion. Mit diesem kompakten Anlagenblock lassen sich sowohl stilles Wasser als auch kohlensäurehaltige Getränke platzsparend abfüllen. Mit den leistungsfähigen Maschinen ist ein Ausstoß von bis zu 81.000 PET-Flaschen pro Stunde möglich. Die spezielle Preglued-Technik, die mit Hilfe eines italienischen Entwicklungspartners in den Triblock integriert werden konnte, sorgt dafür, dass die PET-Flaschen während des gesamten Vorgangs keinerlei Heißleimdämpfen ausgesetzt werden.

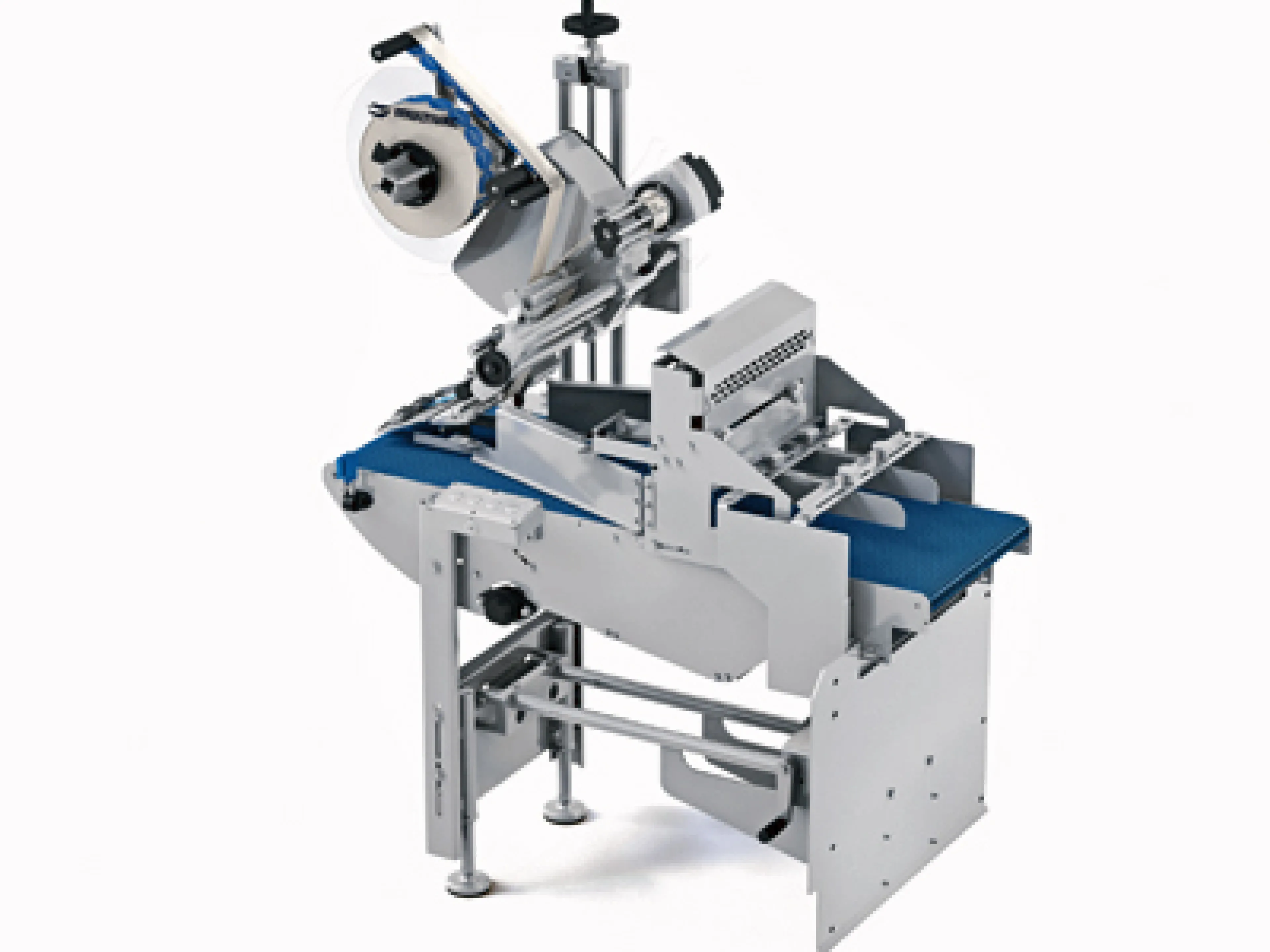

Die Etiketten werden mittels der sogenannten Adhesleve-Technologie auf die PET-Flaschen aufgetragen. Bereits vorgeleimte Etiketten werden dabei auf eine Vakuumtrommel geführt, geschnitten und mit der gleichen Trommel auf die Flasche übertragen. Sie verkleben automatisch. Mit dem einzigartigen No-Bottle-No-Label-Prinzip ist ein hohen Wirkungsgrad garantiert, da an der Stelle, wo keine Flasche an der Etikettiertrommel vorbeifährt, auch kein Etikett abgelegt wird. Damit beugt die Maschine nicht nur dem Etikettenverlust vor, sondern vermeidet auch eine Störung im Ablauf.

Leichte PET-Flaschen wiegen unter acht Gramm

Im Gegensatz zu herkömmlichen Lösungen können Getränkehersteller auf der neuen Anlage auch Lightweight-PET-Flaschen verarbeiten. So realisieren Anwender beispielsweise eine 0,5 Liter-Flasche deutlich unter acht Gramm. Möglich macht das ein durchgängiges Neckhandling der PET-Flaschen. Ob beim Greifen, Stabilisieren oder Drehen: Die Flaschen werden ausschließlich am Hals durch die einzelnen Arbeitsschritte geführt. „Dadurch werden die empfindlichen Leichtgewicht-Flaschen keinerlei unnötigen Belastungen mehr ausgesetzt“, sagt Haesendonckx. „Mit dieser Anlage können Getränkehersteller bis zu 1,5 Gramm Gewicht pro PET-Flasche im Vergleich zu herkömmlichen Lösungen einsparen.“