Suppen- und Soßen- Instantprodukte haben es in sich. Gemeint ist hier jedoch nicht nur der intensive Geschmack. Aus technischer Sicht handelt es sich um streuende, teure und zum Teil nicht frei fließende Produkte, die in Glas zu dosieren sind. Eigenschaften, die den Verarbeitungsprozess zur Herausforderung werden lassen.

Bei diesem Projekt im Singener Maggi-Werk hatte Optima Consumer außerdem ein begrenztes Raumangebot in Breite, Länge und Höhe sowie einen genau kalkulierten Saisonstart zu beachten. Nur eine Sonderlösung kam in Betracht. Die Inbetriebnahme der Optima Anlage fand im August 2012 statt, nur zwei Wochen nach der Montage. Franz Finus, Projektleiter bei Maggi, berichtet über die Erfahrungen mit der Anlage und beschreibt das gemeinsame Projektierung.

Programmierbare Nachgabe für beste Dosierergebnisse

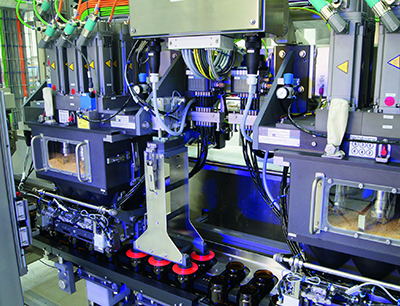

Basis des Anlagenkonzepts bildet eine Optima MFL-Maschine, die mit zahlreichen Sonderlösungen auf die Kundenbedürfnisse hin ausgelegt wurde. Die auf Stau zweispurig zugeführten Behältnisse werden zunächst in die Formation 3x2 getrennt. Ein Rechentransportsystem befördert die Behältnisse in Sechserformationen positionsgenau, geräuscharm und schonend durch den Füller. Das integrierte Portioniersystem „programmierbare Nachgabe“ erzielt durch sechs Vordosierer, Zwischenwaagen, sechs Nachdosierer und Bruttowaagen das beste Dosierergebnis.

Das Prinzip der programmierbaren Nachgabe: Der Vordosierer befüllt das Behältnis zu ca. 80 Prozent des Füllvolumens in kurzer Zeit mit einer großen Dosierschnecke. Die dadurch auftretenden Dosierschwankungen werden von der Zwischenwaage erfasst. Das exakte Restdosiervolumen ist damit ermittelt. Die Differenz wird vom nachgeschalteten Dosierer zugeführt. Die Bruttowaage registriert das exakte Endgewicht und reduziert den Produktüberschuss über den Mittelwertsregler. Im Maschinenkonzept für Maggi wurde dieses Konzept in Sechsfach-Ausführung realisiert. Durch die Trennung von Vor- und Nachdosierung werden kurze Dosierzeiten und höchste Genauigkeiten vereint. Die befüllten Behältnisse gelangen zweispurig aus der Optima MFL. Vor der dynamischen Kontrollwaage werden sie auf eine Spur zusammengeführt. Die geeichte Kontrollwaage klassiert gemäß FPV und weist Nicht-Verkehrspackungen aus.

Anlagenleistung abhängig vom Produkteigenschaften

Die Leistung der Anlage ist abhängig von den Eigenschaften des verarbeiteten Produkts. Nimmt man das Produktbeispiel „Instant-Hühnerbouillon“, wird bei den 125 Gramm-Gläsern eine Ausbringung von bis zu 240 Behältnissen pro Minute erzielt. Der gemessene Mittelwert liegt bei 125,1 Gramm und die Standardabweichung bei 0,58 Gramm. Ein reiner Formatwechsel ist in weniger als zehn Minuten erledigt.

Bei Maggi in Singen werden im Wesentlichen Bouillons abgefüllt. Die Linie heißt vor Ort auch Instant-Linie – für alle Produkte, die sich mit Warmwasser auflösen und nicht gekocht werden müssen. Auch Soßen und gekörnte Rinderbrühe werden verarbeitet. Es handelt sich um frei fließende, nicht frei fließende, pulvrige, fettige und gekörnte Produkte. Die vorherige Anlage war ein Rundläufer aus 1993 mit veralteter Steuertechnologie, deren Steuerungskomponenten auch nicht mehr verfügbar waren. Gläsertransport war sehr kritisch und nicht mehr zeitgemäß. Mit dem alten Füllsystem entstand öfters Glasbruch, gerade bei rund-eckigen Behältnissen.

Höhere Sicherheit und geringere Geräuschbelastung

Durch die neue Anlage mit einer linearen Ausführung ist sehr sanftes Handling von Glas im Transport wesentlich einfacher zu gestalten. Gleichzeitig konnten Taktzahlen gedrittelt werden. Es werden sechs Behältnisse pro Maschinentakt verarbeitet, zuvor nur zwei. Die langsamere Transportzeit führt zu einer höheren Sicherheit. Und die Geräuschbelastung wurde deutlich reduziert, von 85 auf weniger als 80 dB. Hervorzuheben ist, dass mit der neuen Maschine 180 Gläser mit 30 Takten füllen, bei der alten Maschine waren es 90 Takte. Die neue Anlage leistet bis zu 40 Takte mit 240 Behältnissen pro Minute.

Die neue Anlage kann alle Formate handeln. Reine Formatwechsel gehen nun innerhalb von fünf bis zehn Minuten. Bei der alten Maschine benötigten Maggi dafür bis zu über eine Stunde – es mussten sehr viele Teile getauscht werden. Heute gibt es viele steckbare Formatteile und keine Einstellungen mehr. Durch so genanntes „Centerlining“, bei dem es sich um eindeutige, punktgenaue Einstellungen handelt, werden nur drei oder vier Teile und dann wird schon weiter produziert. Reine Formatwechsel finden statt bei länderspezifischen Behältnissen oder bei Sonderaktionen mit zum Beispiel 25 Prozent mehr Inhalt.

Reduzierung der Standardabweichung

Die hergestellten Produkte sind teuer und die deutsche Verpackungsverordnung gibt genaue Grenzen vor, die beachtet werden müssen. Sowohl eine Unter- wie auch eine Überdosierung ist nicht erwünscht. Die gemessenen Mittelwerte waren daher auch ein Abnahmekriterium für die neuen Maschinen. Auch das Handling der ausgewiesenen Gläser ist aufwändig. Die müssen entsorgt werden, da sie ja schon befüllt waren. Durch die neue Anlage konnte die Standardabweichung erheblich reduziert werden.

Besonderes Augenmerk wurde auf die Reinigung nach Nestlé Spezifikationen gelegt. Diese beziehen sich insbesondere auf das Hygienic Design, aber auch um das Total Performance Management. Das beinhaltet auch das Centerlining, die leichte Zugänglichkeit, Farbcodes für Schmierungen und so weiter. Das Hygienic Design fordert beispielsweise das Vermeiden von nicht einsehbaren Schmutzecken. Somit sind die Kabel an der Maschine offen geführt, ohne Hohlprofile.

Zweimal sechsfache Dosiertechnik

Optima Know-how zeigt sich klar in der Dosiertechnik Diese zweimal sechsfache Dosiertechnik – also zwölfmal gleichzeitiges Befüllen – ist nicht ohne, insbesondere mit unseren schwierigen Massen. Überzeugend sind auch der sichere Transport ohne Glasbruch und die deutlich leisere Geräuschentwicklung. Für das Maggi-Team waren das die Wow-Effekte nach der Inbetriebnahme hier, das hatten auch die Mitarbeiter so nicht erwartet.

Franz Finus fasst abschließend zusammen: „Durch die neue Anlagen haben wir mit Sicherheit eine höhere Produktivität. Dazu tragen auch die schnelleren Formatwechsel bei. Wir haben nun eine 100prozentige Sicherheit vor Glasbruch. Unsere internen Vorschriften des Hygienic Designs werden vollständig eingehalten. Die Geräuschentwicklung ist erheblich reduziert und auch die absolute Füllgenauigkeit ist für uns eine wichtige Verbesserung.“