In der Lebensmittelverarbeitung und Getränkeproduktion ist unter anderem absolute Hygiene von entscheidender Bedeutung. Es werden hohe Anforderungen an die zu installierende Messtechnik in Bezug auf Design, Funktionalität und Zuverlässigkeit gestellt. Ein peruanischer Bierhersteller suchte nach geeigneten Lösungen für die Überfüllsicherung sowie den Leerlaufschutz seiner Prozessbehälter mit unterschiedlichen festen und flüssigen Rohstoffen, die für die verschiedenen Produktionsprozesse erforderlich sind. Für die Ausstattung der Malzzugabe war eine Projektierung mit Radiofrequenz- Technologie (kurz: RF) erforderlich. Installiert wurden kapazitive Grenzschalter von UWT, die für hohe Temperaturen sowie Anwendungen mit stark anbackenden Materialien wie die viskose Flüssigkeit des Malzgemischs konzipiert worden sind.

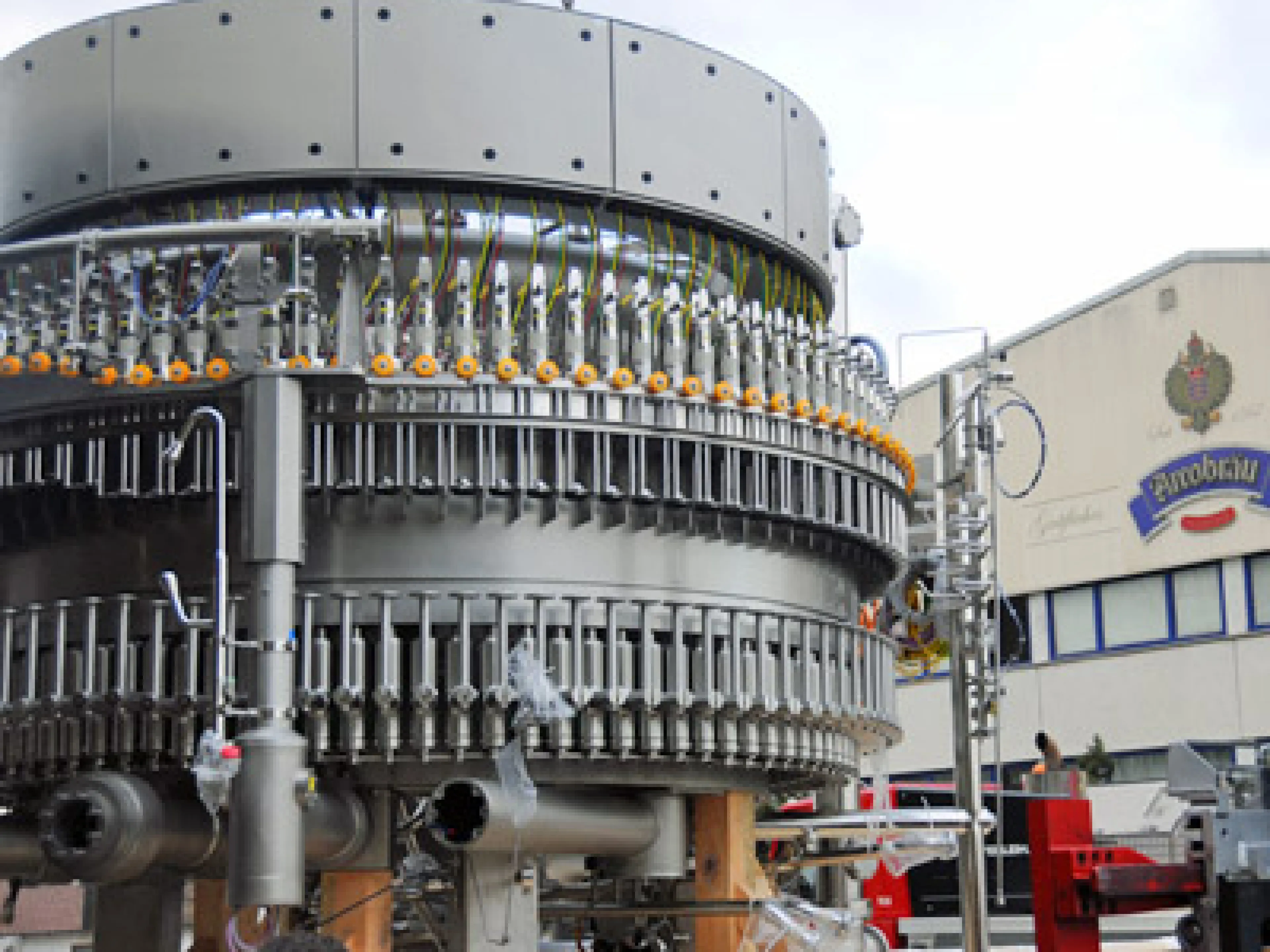

Die lange Tradition der Braukunst findet sich heute in den über 22.000 Brauereien rund um den Globus wieder und setzt diese mit moderner Technologie um. Einer der führenden peruanischen Hersteller für Lager und Ale mit mehreren dezentralen Bierproduktionsstätten in Lima, Motupe und Pucallpa war im Zuge der Modernisierung seiner Anlagen auf der Suche nach flexibler und sicherer Messtechnik. Etwas knifflig gestaltete sich dabei die Ausstattung der Mazerationsprozesse zur Mostproduktion. Die Schwierigkeit bestand in der Steuerung der richtigen Dosierung des Malzes während der Zugabe in Wasser zur Auflösung. Denn das Getreide wurde nach dem Benetzen sehr klebrig und verursachte so bei sämtlichen Testsensoren Fehlalarme. Mit dem lokalen UWT Partner Sierra Servicios Industriales wurde vor Ort ein „RFnivo RF 8100“ Grenzstandschalter als Stabversion inklusive „Active Shield“ Technologie konfiguriert. Diese im kapazitiven Messprinzip des RF Sensors integrierte aktive Ansatzkompensation bewirkt, dass die Sonde unbeeinflusst von Materialansammlungen dauerhaft schaltet. Mit einer zusätzlichen Schutzelektrode kann die Sonde auch bei stark leitfähigem Ansatz zuverlässig messen und ignoriert Ablagerungen und Anhaftungen.

Basierend auf verwendetem Natriumhypochlorit erreichen die Prozesstemperatur während der CIP-Reinigungsprozesse bis zu 80 Grad Celsius. Der 250 Millimeter lange Sondenausleger wurde daher aus PFA-beschichtetem Edelstahl, PEEK-Isolationsteilen sowie FKM-Dichtungen ausgestattet, um dem aggressiven Hochtemperatur-Reinigungsprozess standzuhalten. Neben den standardmäßigen Ex-Zulassungen sind die RF 8000 Serien gemäß Lloyd’s Register und WHG zertifiziert. Unabdingbar war außerdem die ausschließliche Verwendung von lebensmittelkonformen Materialien sämtlicher Messgeräteteile, die mit dem jeweiligen Produkt in Kontakt kommen. Der DK Wert der viskosen Flüssigkeit liegt bei ca. 4,0 wobei die Prozessatmosphäre innerhalb der Edelstahltanks sehr dampfig ist. Die robusten Grenzstandschalter wurden zur Bedarfsmeldung seitlich in den Prozessbehälter eingebaut und regeln die entsprechende Malzzugabe innerhalb eines Messbereichs von zehn Metern durch eine zügige und präzise Materialerfassung.

Kleine Änderung der Kapazität ergibt große Veränderung in der Frequenz

Mit der praktischen „Frequency Shift“ Technologie bestimmt diese kapazitive Messtechnik die Änderung der Frequenz, anstatt direkt die Kapazität zu messen. Hat man einen leeren Behälter, ist die Sonde nicht bedeckt und die Frequenz ist hoch, wobei die Kapazität niedrig ist. Jetzt füllt sich der Behälter. Die Sonde wird bedeckt. Somit fällt die Frequenz und die Kapazität steigt. Das zeigt, dass eine kleine Änderung der Kapazität eine große Veränderung in der Frequenz ergibt. Durch die Auswertung der Frequenz können bereits kleine Änderungen im Füllstand detektiert werden. Somit ist eine hohe Messgenauigkeit gegeben. Der Sensor kann sehr empfindlich eingestellt werden.

Universeller Einsatz für kapazitativen Grenzstandschalter

Da die kapazitiven „RFnivo“-Grenzstandschalter universell in Schüttgütern, Granulaten, Pulvern als auch Flüssigkeiten, Pasten und hoch viskosen Ölen reibungslos arbeiten, wurden weitere Silos, Tanks und Prozessbehälter der Brauereiwerke mit den Niveauschaltern zur Voll-, Bedarfs- und Leermeldung ausgestattet. Selbst in Trichtern, Rohrleitungen und Fallrohren waren die verschiedenen Geräteausführungen flexibel einsetzbar. Mit der Installation der korrosionsbeständigen Min- / Maxmelder konnten die Prozessabläufe der Bierproduktionsstätten im Hinblick auf die Überfüllsicherung und den Leerlaufschutz nicht nur beim Malzzugabeverfahren schnell und unkompliziert optimiert werden.