Die Lebensmittelindustrie gerät weltweit immer stärker und dauerhaft unter Druck. Hauptursache dafür ist das anhaltende Bevölkerungswachstum. Bis zum Jahr 2050 werden vermutlich 9,7 Milliarden Menschen auf der Welt leben, was eine außerordentliche Herausforderung für die Lebensmittelversorgungskette darstellt. Ein weiterer Einflussfaktor auf diese Dynamik sind die neu entstehenden Mittelschichten in den Schwellenländern. Prognosen zufolge steigt die Kaufkraft der Mittelschicht bis 2030 um 29 Billionen US-Dollar bei einer durchschnittlichen Wachstumsrate von 4 Prozent jährlich (Brookings Institute).

Die immer größer werdenden Mittelschichten vor allem in den aufstrebenden Volkswirtschaften Asiens wünschen eine Ernährung nach westlichem Vorbild. Pilgrim's Pride, einer der größten amerikanischen Geflügelproduzenten, erwartet, dass die aufstrebende Mittelschicht der Entwicklungsländer zukünftig 77 Prozent der Nachfrage ausmacht. Insbesondere die Nachfrage nach Geflügelprodukten wird groß sein. Pilgrim's Pride rechnet bei der weltweiten Hühnerproduktion mit einer jährlichen Wachstumsrate von 1,2 Prozent.

Rendite in Gefahr trotz steigender Nachfrage

Trotz der steigenden Nachfrage wird die Rentabilität aller Voraussicht nach durch andere Einflüsse unter Druck geraten. Die Verarbeiter sind dann gezwungen, effizienter zu arbeiten, ohne ihr Engagement für Nachhaltigkeit und ihren Platz in einer verantwortungsvollen Lebensmittelkette aufzugeben. Vor allem die Forderung des Handels nach nachhaltigen Erzeugungsmethoden bei minimalen Auswirkungen auf den Endverkaufspreis im Supermarkt ist ein wichtiger Faktor. Die Praktiken der intensiven Geflügelproduktion wurden in öffentlichkeitswirksamen Kampagnen von Organisationen wie Compassion in World Farming und von Prominenten wie TV-Koch Jamie Oliver angeprangert, die auf Tierschutz- und Umweltprobleme hinwiesen. Zu den Kritikpunkten zählte die Behandlung der Vögel, der Energieverbrauch, die Abfallerzeugung und die Verschmutzung von Luft, Boden und Wasser. Gleichzeitig wird die Branche immer strenger auf die Einhaltung der Standards für Lebensmittel- und Biosicherheit kontrolliert.

Die geflügelverarbeitende Industrie wird für die Lösung dieser Probleme einen Preis zahlen müssen. Beispielsweise verursacht die Verpflichtung, im Schlachtprozess verwendetes Wasser zu reinigen, eine Kostensteigerung, die durch mehr Effizienz an anderer Stelle ausgeglichen werden sollte, um wettbewerbsfähig zu bleiben. Die Frage lautet: Wo können diese Effizienzgewinne erzielt werden? Das ist die Herausforderung der geflügelverarbeitenden Industrie. Die Produktverarbeitung ist für jeden Lebensmittelhersteller der Schlüssel zum Erfolg. Schließlich entscheidet die Effizienz, mit der ein Rohstoff in ein Endprodukt umgewandelt wird, über den Preis, der auf einem extrem umkämpften Markt erzielt werden kann. Bei der Verarbeitung eines Fleischprodukts entstehen möglicherweise zusätzliche Kosten und Hygienenachteile, weil Anfassen, Bewegen oder Lagern immer ein gewisses Risiko bergen. Unnötige Prozessschritte gehen zu Lasten des Ertrags und gefährden die Einhaltung der geltenden Lebensmittel- und Biosicherheitsstandards des Handels.

Wenn Produkte die Prozesskette verlassen

Wird ein Produkt aus der Prozesskette genommen, entstehen zusätzliche Kosten. Jede Minute Verzögerung kostet Lagerhaltung, Kühlung oder Arbeitszeit. Und natürlich wird die Frische der Ware beeinträchtigt. Angenommen, ein Mitarbeiter nimmt eine Charge Hähnchen aus einem Behälter, lädt sie auf einen Wagen und fährt sie in ein Kühlhaus, wo das Geflügel dann 24 Stunden lang aufbewahrt wird, bevor es zur Verarbeitungslinie gebracht wird. Das ist ein durchaus übliches Szenario und mindert die Margen vieler Geflügelverarbeiter. Warum frisches Fleisch zwischenlagern? Warum 24 Stunden mit der Verarbeitung einer Charge Hähnchen warten, wenn das in zwei Minuten erledigt werden kann? Und warum den Kunden Hühnerfleisch anbieten, das bereits tagelang gelagert wurde, bevor es das Verkaufsregal erreicht? All dies lässt sich vermeiden, wenn ein deutlich dynamischerer und produktiverer Verarbeitungsansatz verfolgt wird.

Das Prinzip der Inline-Verarbeitung ist aus der Lean Production abgeleitet und setzt auf ein Produkt, das immer in Bewegung ist. Im Falle der Geflügelverarbeitung meint der Inline-Ansatz den Prozess von der Zuführung und der Verwiegung bis zum Versand des verpackten Endprodukts. Früher war die Geflügelverarbeitung ein langsamer und umständlicher Prozess mit hohen Personalkosten und großem Platzbedarf. Heute gibt es dank des technischen Fortschritts viel mehr Möglichkeiten, Zeit, Geld und Platz zu sparen, ganz zu schweigen von der Qualitätsoptimierung der Endprodukte. Die Inline-Verarbeitung kombiniert automatisierte Technologien, verbessertes Anlagendesign und Ressourcenflexibilität.

Fünf Vorteile eines Inline-Prozesses

- Höhere Geschwindigkeit: Ein vollautomatischer Inline-Prozess ist viel schneller als die Summe seiner einzelnen Bestandteile. Der technologische Fortschritt lässt Mehrkopfwaagen intuitiv mit kompakten Verpackungs- und Dosieranlagen zusammenarbeiten, während Kontrollwaagen genauso schnell das Gewicht der fertigen Verpackung validieren. Egal, ob Sortierung nach Gewicht oder Produktion von Festgewicht-Chargen innerhalb bestimmter Toleranzen und vorgegebener Stückzahlen: Das Beeindruckende an einem automatisierten Prozess ist die Geschwindigkeit, mit der das Fleisch vom Rohzustand zum fertigen Produkt verarbeitet wird. Sogar das Marinieren kann zwischen der Verwiegung und der Verpackung stattfinden, was Stillstand und Reinigungsmaßnahmen bei Produktwechseln vermeidet. In vielen Fällen verlässt das Produkt die Linie erst zur Auslieferung.

- Verbesserte Genauigkeit: Die Inline-Verarbeitung eines Produktes bedeutet, dass Pausen, vermeidbare Transporte und sporadische Lagerzeiten entfallen. Bekanntermaßen können unnötig bewegte Produkte verloren gehen, beschädigt werden und Qualitätseinbußen erleiden. Außerhalb der Prozesskette kann die Gewichtsgenauigkeit, das Aussehen, die Größe und die Form der Produkte beeinträchtigt werden. Warum also dieses Risiko eingehen? Die Genauigkeit der Verarbeitung hat auch Auswirkungen auf die Qualität der Etikettierung, die für den Handel und für die Endverbraucher so wichtig ist. Die Inline-Verarbeitung bietet viel mehr Möglichkeiten, die Etiketten während der Verarbeitung anzupassen - ideal bei Verpackungen mit unterschiedlichen Gewichten, Füllmengen oder Produktarten.

- Maximaler Ertrag: Wer auf Inline-Verarbeitung verzichtet, hat ein erhöhtes Risiko, dass das Produkt über mehrere Stunden liegen bleibt. In dem Fall verdampfen Säfte und Feuchtigkeit aus dem Fleisch und der Ertrag verringert sich. Das gleiche Problem droht, wenn das Produkt unnötigerweise von der Verarbeitungslinie in die Lagerung transportiert wird. Durch übermäßiges Auspressen kann dem Produkt auch hier Feuchtigkeit entzogen werden, was wiederum die Qualität mindert. Diese beiden Szenarios oder ihre Kombination können den Ertrag um bis zu 1 Prozent reduzieren - das klingt vielleicht wenig, ist aber eine Größenordnung, die mit Sicherheit auf die Rentabilität auswirkt.

- Überlegene Qualität: Ein schnellerer Prozess, eine genauere Verwiegung und ein gesteigerter Ertrag führen im Gesamtergebnis zu einer verbesserten Produktqualität. Und genau diese Qualität verlangen die großen Handelsketten von ihren Lieferanten. Nur wer die höchsten Standards der Lebensmittelsicherheit und Qualität erfüllt, behält seinen Status als bevorzugter Lieferant.

- Skalierbarkeit: Für viele Geflügelverarbeiter ist die Inline-Verarbeitung kein absolutes Konzept. Die Unternehmen müssen keine Grundsatzentscheidung treffen, sondern können den Ansatz genau da verfolgen, wo er Nutzen verspricht. Manche Hersteller setzen partiell auf die Inline-Verarbeitung, andere wiederum bauen ihre kompletten Strukturen darauf auf. Wie auch immer man sich entscheidet, gibt es die Gewissheit, dass die Umstellung von 50 auf 100 Prozent inline relativ einfach und schnell erfolgen kann. Letztendlich hat jeder dieser Varianten positive Auswirkungen auf die Rentabilität eines Unternehmens. Die erhöhte Prozessgeschwindigkeit maximiert die Produktivität und der reduzierte Produktverlust steigert den Ertrag. Positiv ist auch, dass der Hersteller auf diese Weise helfen kann, die Auswirkungen der wachsenden Weltbevölkerung und den beispiellosen Druck auf die globale Lebensmittelversorgungskette abzumildern.

Inline in Aktion - Praxisbeispiel zweier Marktführer

Der saudi-arabische Hersteller Almarai konzipierte anlässlich des Launch einer Premiummarke eine 37.000 Vögel-pro-Stunde-Fabrik. Angesichts der wachsenden Nachfrage nach Festgewicht-Verpackungen mit Brustfilets, Keulen, Schenkeln, Beinen und Flügeln sowie Kombinationen davon wünschte Almarai komplett versiegelte Festgewicht-Produkte, die höchsten Ansprüchen an die Hygiene und die Präsentation genügen. Um diese Bedürfnisse erfüllen zu können, investierte das Unternehmen in Anlagen wie Mehrkopfwaagen, Kontrollwaagen, Traysealer, Dosier- und Sortieranlagen sowie Röntgenprüfsysteme und Metalldetektoren. Für die ganzen Vögel gibt es separate Linien zur Verpackung in Beutel und Schalen. Spezielle Filetlinien verpacken Hähnchenbrüste, die mit Röntgenprüfsystemen auf Knochensplitter kontrolliert werden. Auch für Schenkel, Beine, Flügel und Keulen sind jeweils Verpackungslinien bestimmt. Almarai verwertet das Huhn fast komplett, sogar die Innereien und Füße werden auf eigenen Linien verarbeitet.

Wiederum andere Linien sind für die Herstellung von Hähnchenteile-Mischungen vorgesehen, die sich je nach Verfügbarkeit und Marktnachfrage aus beispielsweise Keulen, Koteletts und Flügeln zusammensetzen. Entscheidend ist das außergewöhnlich hohe Integrationslevel der Anlagen. Vom Handling der lebenden Vögel über Schlachten, Ausweiden, Kühlen, Zerlegen, Entbeinen, Dosieren und Sortieren, Verwiegen, Mischen von Stücken bis hin zum Verpacken, Etikettieren und Endverpacken sind alle Prozesse miteinander verknüpft. Das ermöglicht einen Informationsaustausch, der die Qualität, Effizienz und Geschwindigkeit erhöht. Die Wiege- und Verpackungssysteme halten nicht nur mit der großen Geschwindigkeit der Zerlegelinien Schritt, sondern minimieren auch den Produktverlust. So ist die neue Fabrik perfekt ausgestattet, um die steigende Nachfrage bis weit in die Zukunft zu befriedigen und der Marktentwicklung hin zu Geflügelprodukten mit Festgewichten gerecht zu werden.

Faccenda Foods mit maximaler Flexibilität beim Verpacken

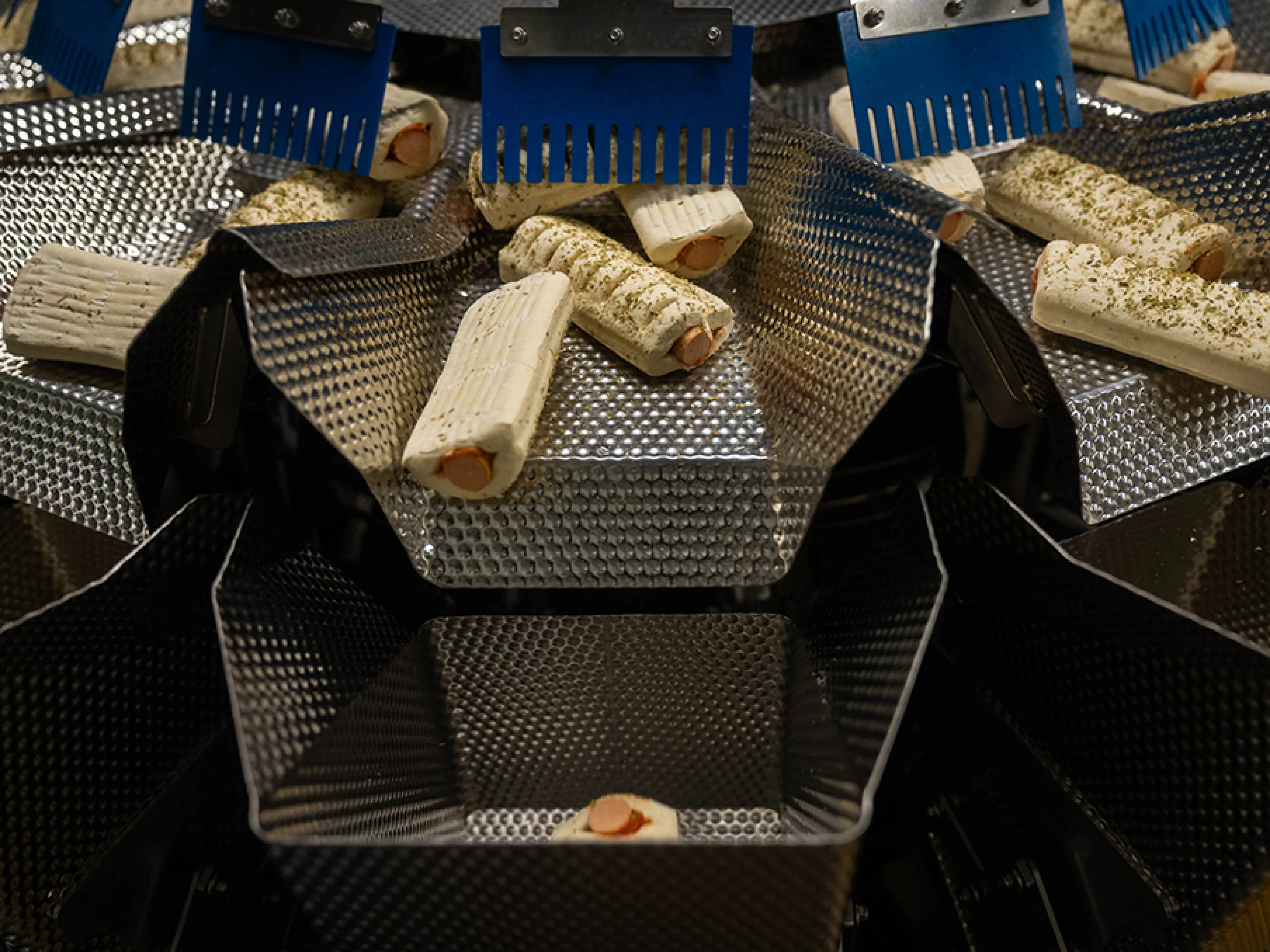

Der englische Geflügelverarbeiter Faccenda Foods installierte für eine hochmoderne Geflügelportionieranlage zwei flexible und platzsparende Verpackungslösungen: eine zum Verwiegen und Verpacken von Hähnchenschenkeln und -keulen sowie eine weitere zum Verwiegen und Abfüllen von Hähnchenfilets in Schalen. Die neuen Systeme arbeiten mit der Spiralförderer-Mehrkopfwaagentechnologie von Ishida. Anstelle von Radialrinnen nutzen die Waagen um die eigene Achse rotierende Schrauben für eine leistungsstarke, kontrollierte und vollautomatische Produktzufuhr zu den Schalen. Die Mehrkopfwaagen sind mit den vielseitigen Rotobatcher-Systemen kombiniert. Diese liefern präzise verwogene Portionen zu einer Reihe von Packstationen an einen Dosiertisch, wo ein Bediener das Produkt ordentlich ausgerichtet in eine Schale legt, die anschließend versiegelt wird.

Die platzsparende Installation des Rotobatcher direkt unter der Mehrkopfwaage ermöglichte Faccenda Foods ein hocheffizientes Layout für die Verarbeitung der Beine und Keulen. Die vier nebeneinander installierten Waagen-Rotobatcher-Kombinationen flexibilisieren den Verpackungsvorgang, weil entsprechend der Sortierung der Vögel passende Optionen zur Verfügung stehen. Die Zielgewichte bei den Beinen und Keulen liegen zwischen 900 Gramm und 2,1 Kilogramm. Im Vergleich zum früher eingesetzten Bandsortier- und Verpackungssystem hat die neue Anlage den Produktverlust um 30 Prozent reduziert. Der Gesamtausstoß konnte um über 25 Prozent gesteigert werden, wobei jeder Bediener jetzt 3,5 Kilogramm Produkt pro Minute statt zuvor 2,8 Kilogramm verarbeitet.

Die Hähnchen-Filet Verpackungslinie nutzt eine Spiralförderer-Waage mit 2-Liter-Schalen. Spezielle Abstreifer an den Schalen verhindern Produktanhaftungen und ermöglichen einen reibungslosen Produkttransfer. Die Zielgewichte liegen zwischen 500 und 765 Gramm bei einer Geschwindigkeit von rund 40 Verpackungen pro Minute. Faccenda Foods kann bis zu 1,5 Million ganze Vögel wöchentlich verarbeiten, wobei der komplette Prozess vom Aufhängen bis zur versiegelten Verpackung nur neun Minuten dauert.

Inline-Marinierung spart Kosten und steigert die Geschwindigkeit

Heute kann jeder Prozessschritt der Geflügelverarbeitung in einer einzigen Linie automatisiert werden. Aber keine der Komponenten verkörpert den Fortschritt besser als die neuesten Mariniersysteme. Ishida Orbicote ist ein revolutionärer Ansatz zur Automatisierung der Marinierung bei gleichzeitig sorgfältiger Kontrolle der Produkt- und Marinademengen, die in die Verpackungen gelangen. Orbicote verwiegt das Fleisch vor dem Marinieren. Die Mehrkopfwaage leitet die Produktportionen jeweils in kleine Trommelbehälter, wo sie in einer festgelegten Menge Marinade gewendet werden. Das vollflächig mit Marinade bedeckte Fleisch wird anschließend sauber in das Verpackungssystem ausgeworfen.

Wie lässt sich bei einem solchen Prozess eine Geschwindigkeit erreichen, die mit der Leistung einer Mehrkopfwaage Schritt hält? Dafür braucht es bis zu 12 kleine Trommelbehälter, die dicht beieinander orbital angeordnet sind und mit der Waage sowie beispielsweise einem nachgeschalteten Schalenfüllsystem synchronisiert sind. Die optimale Konfiguration von Trommelbehältern, Drehgeschwindigkeit und Anzahl der Drehungen für eine gründliche Marinierung ist das Ergebnis umfangreicher Tests. Im Rahmen dieses Forschungs- und Entwicklungsprogramms untersuchten Marinierspezialisten der Lebensmittelindustrie mit Orbicote verarbeitete Produktproben. Die gleichmäßige Verteilung der Marinade erreichte oder übertraf in 500 Tests die Bewertung „zufriedenstellend“.

Keine Marinade verschwenden

Orbicote gewährleistet, dass die für ein Fleischstück vorgesehene Marinademenge nicht nur in die Verpackung gelangt, sondern auch größtenteils am Produkt haftet. Das ist eine deutliche Verbesserung gegenüber herkömmlichen Systemen, bei denen bis zu 8 % Marinade im Prozess verloren geht. Die Schnittstelle zwischen der Waage und den Öffnungen der rotierenden Trommelbehälter wurde so konstruiert, dass ein sauberer und sicherer Transfer gewährleistet ist. Ein volumetrisches Dosiersystem füllt die Marinade präzise in die Trommelbehälter. Geringe Abwurfhöhen und ein schonendes Wendeverfahren in den Trommelbehältern mit nur 30 cm Durchmesser verhindern mechanische Beschädigungen des Produkts. In Kombination mit einer 14-köpfigen Waage kann Orbicote mehr als 55 Schalen pro Minute befüllen.

Eine patentierte Funktion der Ishida-Mehrkopfwaagen ermöglicht es, Fehlgewichte zu erkennen und gleichzeitig auszusondern. So werden nur korrekte Portionen an das Mariniersystem übergeben. Weil die Waage keinen ganzen Takt verliert, können Geschwindigkeit und Ausstoß hoch gehalten werden. Die Ausschleusung der Fehlgewichte erfolgt noch vor dem Orbicote System, damit keine Marinade vergeudet wird. Orbicote übernimmt im Falle eines Produktstaus bei den nachgeschalteten Anlagen eine Pufferfunktion. Anschließend kann das System ohne Reset störungsfrei weiterarbeiten. Die Trommelbehälter entleeren sich erst dann, wenn unterhalb eine Schale herangeführt wurde. Falls ein voller Behälter erneut den Befüllpunkt erreicht, wird kein weiteres Produkt hinzugefügt. Verpasst die Waage einen Abwurf, wird der nicht befüllte Trommelbehälter im Kreislauf weitergeführt.

Fazit

Die geflügelverarbeitende Industrie ist mit einer Reihe von Herausforderungen konfrontiert und muss daher ihre Abläufe rationalisieren. Die Inline-Verarbeitung ist ein Ansatz mit großem Potenzial, um die Arbeitsweise zu verbessern. Der effizientere Einsatz von Mitarbeitern, Anlagen, Produkten und Platz ermöglicht es den Geflügelverarbeitern, in einer schwierigen Zeit ihre Gewinnmargen zu steigern. Einige führende Hersteller haben die Grundsätze der Inline-Verarbeitung bereits implementiert und für viele weitere Unternehmen bieten sich Chancen, wenn sie diesem Beispiel folgen. Der große Vorteil des Inline-Konzepts ist die flexible Art und Weise der Adaption, so wie es für eine Produktion am besten praktikabel ist und mit der Möglichkeit, die Anwendung mit der Zeit auszuweiten. Geflügelverarbeiter können mit dem Inline-Ansatz, partiell oder über sämtliche Prozesse verfolgt, den Gewinn, die Qualität und die Nachhaltigkeit für viele Jahre sichern.