2014 musste ein Lebensmittelhersteller in Großbritannien nach einem schweren Betriebsunfall eine Geldbuße von 800.000 Pfund (fast 918.000 Euro) bezahlen. Ein Ingenieur wurde während der Untersuchung eines Förderbands von der Maschine einklemmt und erlitt dabei schwere Verletzungen sowie einen dauerhaften Nervenschaden. Eine Untersuchung zeigte, dass dieser schwere Unfall hätte verhindert werden können, wäre die Maschine mit einer Schutzvorrichtung ausgestattet gewesen. Hier erklärt Jorgen Saxeryd, Berater für Sicherheitsprodukte und funktionale Sicherheit des Lebensmittel- und Getränkeprogramms von ABB, wie Sicherheitsverfahren in Lebensmittelverarbeitungsbetrieben weiterentwickelt werden müssen.

Weltweit existiert eine Vielzahl verschiedener Vorschriften für Lebensmittelverarbeitungsbetriebe. Insbesondere in Nordamerika und Europa gelten für dieses potentiell gefährliche Umfeld strenge Sicherheitsvorschriften. Dazu gehört auch die Sicherheit der Mitarbeiter von Verarbeitungsbetrieben und Arbeitgeber, die nicht für ausreichende Sicherheitsvorkehrungen sorgen, müssen mit hohen Bußgeldern rechnen. Behörden können diese Vorkehrungen nicht nur im Falle eines Unfalls einfordern sondern auch bereits bei regulären Betriebsbegehungen.

Werksleiter sind für die Einhaltung der Sicherheitsvorschriften verantwortlich

In Europa regelt die Maschinenrichtlinie 2006/42/EG die Anforderungen an Konstruktion und Bauweise von Anlagen für einen sicheren Einsatz. Viele der Maschinen, die in Lebensmittelverarbeitungsbetrieben zum Einsatz kommen, sind gefährlich. Werksleiter müssen also für die Einhaltung der Sicherheitsvorschriften sorgen, um eine Werksschließung oder hohe Bußgelder zu vermeiden. Dekanter beispielsweise arbeiten mit hoher Zentrifugalkraft und es ist nicht ungewöhnlich, dass während des Betriebs Fliehkräfte erreicht werden, die 2.000 Mal höher sind als die Schwerkraft. Die Mitarbeiter arbeiten also eindeutig in einer gefährlichen Umgebung, und da diese Maschinen unverzichtbar sind, kommt dem Risikomanagement eine wesentliche Bedeutung zu.

In den 1970iger Jahren führte die verstärkte Entwicklung schwerer Maschinen, wie etwa die der Stahlpresse, zu einem vermehrten Einsatz von Schutzeinrichtungen. Seitdem führen viele sicherheitsbewusste Unternehmen in den Anfangsstadien einer Maschinenentwicklung Risikoanalysen durch. Im Falle von Dekantern ist es nicht möglich das Risiko komplett auszuschließen, aber es kann durch Schutzeinrichtungen wie Gehäuse oder Not-Aus-Vorrichtungen an der Maschine auf ein akzeptables Niveau reduziert werden.

Nicht selten sind Unternehmen damit überfordert, diese Komplexität der Sicherheitsvorschriften allein zu bewältigen. In solchen Fällen ist es immer besser, professionelle Hilfe in Anspruch zu nehmen als sich nicht an die Vorschriften zu halten. Das wäre ein kostspieliger Fehler. Die Experten von ABB können Ihnen mit einer spezifischen Beratung zu Vorschriften zur Seite stehen, auch wenn es um die besonderen Bedürfnisse von Lebensmittelverarbeitungsbetrieben geht. Da die Vorschriften immer strenger und den Unternehmen immer bewusster werden, kann es notwendig werden, ältere Betriebsmittel mit zusätzlichen Sicherheitsvorkehrungen nachzurüsten. Auch wenn es instinktiv sinnvoll erscheint, Maschinen mit gefährlichen beweglichen Teilen in einem Gehäuse oder hinter einer Barriere zu sichern, so ist dies dennoch nicht immer der sicherste Weg.

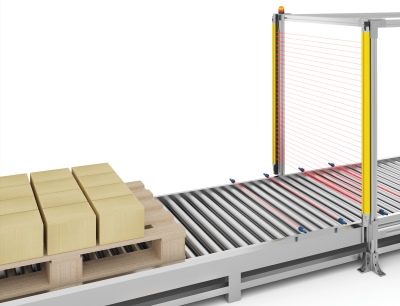

Lichtgitter als Not-Aus-Vorrichtung

Gerade im Lebensmittelverarbeitungssektor sollten Unternehmen Experten für funktionale Sicherheit mit Erfahrung auf diesem Gebiet zu Rate ziehen. Die Experten schlagen zum Beispiel ein Lichtgitter vor, das als Not-Aus-Vorrichtung dient, sobald das Lichtgitter durch ein Objekt unterbrochen wird. Diese Vorrichtungen sind im Lebensmittelverarbeitungssektor viel geeigneter als ein physischer Schutz oder Barrieren, da sie einen einfacheren Zugriff zur Wartung oder Säuberung ermöglichen, was ja gerade in den Lebensmittelverarbeitungsbetrieben wesentlich für die Hygiene ist.

Ungeachtet der Vorschriften der einzelnen Länder sollten die Leiter von Lebensmittelverarbeitungsbetrieben in allen Ländern der Sicherheit im Betrieb erste Priorität einräumen. Von der Sicherheit einzelner Betriebsmittelabschnitte bis hin zur Anlagen- und Werkssicherheit – Werksleiter müssen sich bewusst sein, welche Mittel zur Risikobegrenzung ihnen zur Verfügung stehen. Werksleiter haben nicht nur eine Verantwortung zur Einführung einer genau zugeschnittenen Sicherheitsstrategie zum Schutz ihrer Mitarbeiter sondern sie müssen ihren Betrieb auch vor kostspieligen Verstößen gegen weltweit geltende Sicherheitsvorschriften schützen, wie die vielen verlorenen Verfahren gezeigt haben.